收稿日期:2010-06-02

作者简介:张青勇:1984年生,本科学历,助理工程师,中国石化天然气川气东送管道分公司,主要从事川气东送管道的运行与管理工作.

Discuss of Long-Distance Natural Gas Pipeline Commissioning Processes from Sichuan to Eastern China Gas Transmission Pipeline Project

SINOPEC Sichuan to Eastern China Gas Transmission Pipeline Company

Abstract: Taking the natural gas pipeline construction project from Puguang gas field to Shanghai as an example, this article discusses the actual application of the long-distance natural gas pipeline commissioning processes. By technical analysis of the natural gas replacement process of "Gas-to-Gas Process"and boosting by phases commissioning mode, combining the case of Sichuan to East gas transmission, it can provide better guide for future pipeline commissioning.

Key words:

Sichuan to East gas transmission long-distance pipeline gas-to-gas process replacement process

川气东送管道工程西起四川省普光气田,东至上海,沿线山峰林立、悬崖高耸、坡陡沟深、高差悬殊,水网交织、河湖密布,山体隧道73个,穿越大中型河流169次、小型河流108次。干线全长1702 km,设计压力为10 MPa,设计输量为120×108 m3/a,增压后可达到150×108 m3/a,是中国石化第一条高压力、长距离、大口径的天然气管道。作为国家“十一五”重点工程,它的建设对于保障能源安全、调整能源结构、改善大气环境、促进中东西部协调发展以及提高人民生活质量都具有重要意义。由于天然气长输管道建设具有投资高、造价高,维护难度大,运营风险大等特点, 所以确保天然气管道安全投产运行十分重要。

目前,川气东送管道根据工程建设实际采用分段投产的方式,并且经多方面研究分析后在保障管线投产安全稳妥的前提下首次采用ϕ 508 mm、ϕ 559 mm、ϕ 813 mm和ϕ 1016 mm等不同管径、不同压力等级、不同距离管线同时投产,验证了技术方案的合理性和可行性,实现了平稳供气。本文结合川气东送管道投产实际情况,对投产过程进行了技术探讨。

1 置换方式

投产置换是天然气管道施工后投入运行的一个关键步骤, 通过这一过程排出管道中存留的空气, 引入所要输送的纯天然气。投产过程中, 对管道进行的天然气置换是最危险的阶段, 由于管道建设距离长、地理环境复杂、施工难度很大,在施工过程中, 难免会有石块、焊渣、铁锈等杂物遗留在管道内部, 当投产时在气流的冲击下, 这些杂物与管壁相撞摩擦过程中极有可能产生火花。此时管内充满了天然气与空气的混合物, 若在爆炸极限范围内(天然气与空气混合浓度达到4%~16%), 遇明火会产生爆炸。因此,投产置换的难点在于如何有效地将空气与天然气隔离, 防止形成爆炸性混合物, 并且要求费用低、操作简单。

目前,国内外已投入运行的输气管线采用的置换方法一般是在注入天然气之前, 先注入一段惰性气体, 将天然气与空气隔离,以阻止天然气与空气直接混合, 达到安全操作的目的,当惰性气体中的空气含量低于2%时[1], 满足天然气输送条件, 管道置换为合格。一般管道投产置换时采用的惰性气体为氮气,氮气置换技术是天然气管输运行前气体置换方法中一种既能克服安全隐患又能保护环境的好措施。天然气管道氮气置换的方法主要包括全线置换和隔离置换两种。全线置换分为分段置换和整体置换;而隔离置换又分为加隔离器置换和不加隔离器置换。

1.1 全线置换

全线置换主要适用于投产时间不确定、空置时间较长的管道。

(1) 分段置换:对于长距离输送天然气管道气体置换,一般采用分段置换。分段置换的管道长度一般为5 km~20 km,通常是以输气站到阀室或阀室到阀室之间进行分段。在管道起点用注氮车将高纯度氮气(99.9%以上)从投产管段起点注氮预留口注入,当氮气注入量等于该段管道的容积时, 在本管段的末端阀室放气口取样,检查氮气含量,如氮气含量不小于98%(即空气含量小于2%时),则本段管道置换合格,按此操作,管道全线置换合格后,应使管线内氮气的压力保持微正压状态(表压0.016 MPa)。

(2) 整体置换:适用于距离不长(一般为5 km~25 km)、管径不大(DN600以下)的天然气输送管道的气体置换。具体操作与分段置换过程基本相同。

1.2 隔离置换

根据实际投产置换经验,隔离置换更多地适用于投产方案、投产时间计划已经确定或置换注氮气源不够充足的输气管道。川气东送管道投产置换工作均采取此种方法进行置换作业。

(1) 加隔离清管器置换:适用于地形简单、地势平坦且弯头较少的管道。此方法可以减少混气量,提高置换质量,隔离清管器能进一步清除管道内的污物,能够使具有收发球筒的站场重新隔离空气、氮气、天然气。但为了防止隔离清管器之间在管道内碰撞,需要的氮气量很大,尤其川渝和鄂西地区地势起伏较大、地形相对复杂,容易出现隔离清管器停滞现象,投产过程不易控制。

(2) 不加隔离清管器置换:即“气推气”方式,两个混气段长度都比较稳定;整个置换过程运行平稳、易于控制,在供气压力稳定的情况下,氮气与天然气流速平稳,没有忽快忽慢现象,容易判断氮气及天然气到达的位置;受地形及管道安装等因素影响较小;氮气损失量不大,当管道内几种气体的运行速度基本一致时,随着置换管段距离的增大,氮气损失率进一步降低;混气段长度及其变化规律受气体种类影响较小。适用于地形复杂、地势高低交错且弯头较多的天然气长输管道。此方法使空气、氮气和天然气在管道中自然形成三个区域[2],通过气体之间的直接接触实现置换,可减小推动隔离清管器前行的管道内压力,减少混气量,并且能避免由于隔离清管器的磨损、卡滞而导致的窜气现象。不加隔离清管器,该置换工艺的缺点是每个区域没有相对的独立性,空气与氮气、氮气与天然气彼此的扩散速度受置换速度、环境温度、管道内气体压力及管道长度等因素的影响;优点是置换时阻力小,置换速度易控制,受地形及管道安装等因素影响较小,置换操作简单,成本较低。

(3) 两种方法的对比。理论上讲,加隔离器能起到隔离两种不同介质作用。但在天然气管道投产实际工作中采用隔离器很难实现将两种不同气体有效隔离,减少气体混合段长度,尤其是在高程变化较大的山地地段和弯头多、内径变化大的管段处,加设的隔离器容易被卡,这样就会造成隔离器的磨损和变形,密封盘的过度磨损将造成隔离清管器前后串气,由于清管器过盈量的存在,将使密封盘与管壁间产生较大的摩擦阻力,使清管器前后的压差加大,增加了清管器前后的串气量,进一步增加了混气段的长度。而且由于气体可以压缩,同时又受管道高差、弯头、管内污物、管道组对间隙和内错边量以及内焊缝高低的影响,因此在置换中还会增加清管器的运行阻力。在实际操作过程中,清管器的运行速度难以控制,在一定程度上影响置换速度计算的准确性,从而影响到置换过程的控制。另外,采用隔离清管器,还会加大实际工作量,增加投资成本。笔者认为,加隔离清管器并不是减少混气段的决定因素,决定因素应是气体的流速,只有当气体处于紊流状态时,才能有效地减少混气段的长度。采用无隔离清管器有氮气方式,即“气推气”方式,不仅避免了由清管器造成的不便,还可以使输气管道置换过程更加安全可靠。

天然气管道的投产置换是输气管道工程建设中的一道重要工作程序,在选择操作流程时要进行完善的准备,重视输气管道置换的每一个环节。在置换方案的实际应用中,应优先考虑采用氮气隔离置换空气的方法代替以往直接用天然气置换空气的方法,提高管道置换的安全性。在隔离方式的选择中,也应优先考虑中间不加隔离清管器的方案。采用“气推气”置换工艺是目前比较理想的置换工艺,通过川气东送投产实际检验证明,此种方法具有混合气段长度较短,操作简便易行,置换安全可靠以及置换成本低等优点,应在今后管道投产置换过程中加以推广应用。

2 注氮量确定

通常情况下,氮气置换都是采用注氮车装液氮,温度较低,需对液氮进行加热(此次投产采用燃气水套炉加热)。一般来说,将进入输气管道之前的氮气温度控制在5 ℃~15 ℃,能保证管道安全。

2.1 注氮点

长输管线注氮作业所需氮气量较大,因此,多采用注氮车进行注氮作业。在此过程中,置换用氮气费用所占份额小,注氮用车的台班费用占比例较大,从经济性考虑,置换方案中注氮点数量越少越好,未完工的管道可单独置换。对干线距离较长的情况,可以采取分段封存的方式进行,从川气东送管道一期投产成功经验来看,合理控制管线压力和气体流速的条件下,干线、支线同时进行注氮置换作业是可以实现的。

2.2 注氮量分析

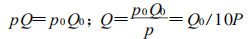

理论上,1 t液氮可转化为1个标准大气压、5 ℃状态下的氮气体积为808 m3,即比容 μ = 0.808 m3/kg。但是川气东送一期投产注氮作业采用液氮槽车, 由于液氮运输过程、注氮过程中现场低温加压泵车机组工作、汽化过程要存在消耗,经过计算分析,实际1 t液氮转化为1个标准大气压、5 ℃状态下的氮气体积约为600 m3。管道注氮总量的确定为:

|

(1) |

式中:M 为注液氮的质量,kg;k 为管道充压系数(结合现场实际一般取值为1.2);

V 为管道总容积,m3;

μ为氮气的比容,m3/kg。

由于注氮期间的氮气混气量和氮气段通过置换管段时的混气量的计算尚不够成熟,因此在以上计算的基础上还需增加一个保险富裕量,且保持末端微正压。考虑液氮在储存、运输和注氮中的损耗,分输站、阀室置换和吹扫消耗气量等因素,再结合注氮槽车的吨位,最后确定置换过程中注液氮总量。根据实践经验,充装氮气量一般为管容的15%左右比较符合现场实际。

2.3 氮气封存的站间距离的确定

以阀室间注入氮气封存段和保证管内氮气压力保持在微正压(0.016 MPa)为触发边界条件。氮气封存的站间距离长度一般为5 km~20 km,川气东送一期投产是以输气站到阀室或阀室到阀室之间进行封存。从注氮口注入氮气,氮气压力一般控制在0.1 MPa~0.3 MPa,并且与天然气压力应保持一致,提前注入并封存在管道内的氮气压力不宜过高,否则正式置换开始后,氮气段自身的扩散会使氮气-空气混气头到达各场站、阀室的时间与预计时间出现偏差。注氮结束后,要么进行封存(确保封存管段两端阀门无泄漏),否则应立即进行天然气置换作业,尽量减小混气段,减少氮气的损失。置换完成后,需使氮气压力保持微正压。

2.4 氮气置换速度的确定

采用“气推气”进行置换,置换速度是一个比较重要的参数,选取氮气推进速度,从工程进度和注氮设备的供气能力等诸多因素方面考虑,在不超过《天然气管道运行规范》(SY/T5922-2003)规定的5 m/s条件下,在保证置换作业安全可行的情况下,用于置换的时间越短越好,但首先要确保混气量最少。混气段性质是置换效果的重要研究对象。菲克定律指出,混气实际上是气体扩散运动,而实际充气时气体流态起着更关键的作用。紊流动量传递理论——普兰特混合长度理论认为,在紊流的固体边壁或近壁处,假设混合长度正比于质点到管壁的径向距离,紊流状态下混合长度不会很大,当流态为层流状态时,混合长度就比较大。在天然气置换时,为保证较小的混气量,置换必须保持在紊流状态,必须有效防止气体流态层流化,无量纲理查德系数R#是确定在防止混气过程中是否存在分层现象的一种方法[3]。

|

(2) |

式中:R# 为无量纲理查德系数;d 为管道内径,m;Vp 为平均速度,m/ s;g 为重力加速度,取9. 81 m/ s2;ρa 、ρb为两种气体密度,kg/ m3,Δρ 为不同气体密度差值∣ρa-ρb∣,kg/ m3。

根据经验,理查德系数R# 在1~5对应的混气量是可接受的,速度越快,理查德系数R# 越小,出现分层的可能性越小。为保证混气量最少,通常取R# = 1。

2.5 氮气置换推进速度的计算

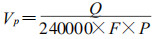

为了减少在置换过程中氮气和空气的混气量,缩短置换时间,并确定注氮设备的配备参数,需要对氮气置换推进速度和注氮速度进行计算并控制在合理范围之内。置换平均推进速度由气体状态方程计算(通常置换温度都为当地温度,川气东送沿线温度变化相对不是很大,在此考虑为常温):

|

(3) |

|

(4) |

式中:P 为置换管段的平均压力,MPa(注氮置换的压力可以由注氮车阀门和放空阀门进行控制);F 为管道横截面积,m2;Q 为施工状态下氮气供气流量,m3/d;p0为标准大气压,MPa;Q0为标准大气压下的流量,m3/d;Vp 为氮气置换平均推进速度,km/h。

上述计算结果是根据注氮设备的能力进行计算的氮气置换速度,其应大于允许混气量所需要的最小置换速度(公式(2)推导出置换平均速度的计算结果),并小于规范规定的5 m/s的最大置换速度。

2.6 注氮方案中其他参数的确定

(1) 注氮温度:由于注氮车装的液氮温度较低,当液氮或过低温度的氮气进入管道后,一方面会影响管材的低温强度(低温脆性),另一方面低温易使阀门等设备的密封处发生泄露。因此,为保证管道材质不受损坏,需对液氮进行加热,氮气进入管道的温度不能低于5℃,最好控制在5 ℃~25 ℃。

(2) 注氮速度:氮气置换空气时的推进速度即等于注氮速度,在满足注氮温度的同时,注氮速度应不低于1. 5 t / h, 过低的注氮速度会造成氮气与空气形成的混气段过长。

(3) 注氮作业时间t :注氮时间由注氮速度和注氮总量计算可得。

|

(5) |

式中: t 为注氮作业所需时间,h;

M 为注入液氮的总质量,kg;ρN 为氮气的密度, 取值1.2504 kg/m3。

同时,还应考虑现场准备时间、操作时间、氮气的放空吹扫、收尾等时间,可以初步估算得出置换过程时间,有效地指导置换作业。

3 天然气-氮气置换速度的控制

按照理论计算安全流速应该控制在3 m/s~5 m/s[4],但是结合川气东送管道工程投产实践经验,得出两条结论:

(1) 在小口径(一般为管径在DN600以下)、短距离(一般不超过100 km)、沿线地势较为平缓或相对高差不大(一般小于200 m)情况下的管线投产时, 天然气-氮气置换速度(以下简称置换速度)可以根据实际适当提高,建议置换速度控制范围在3 m/s~8 m/s。

(2) 在大管径、长距离、沿线地势相对高差较大情况下的管线投产时, 置换速度要严格控制在3 m/s~5 m/s。在置换过程中,要使置换速度控制在安全运行范围,一般采用的方法有:① 控制节流阀开度:通过调节阀门开度来有效控制和调节气体流速;②注氮点前端阀室尽量避免打开放空管路进行放空,以保证管道形成一定的背压,后段阀室放空应进行间隔放空(根据川气东送实际投产经验建议采取间隔2座阀室),末端放空阀门全开(比如输气末站),采取这种方式便于控制置换速度,不至于气体流速忽快忽慢难以保证连续稳定流动情况的发生。

4 升压过程

根据国内外天然气长输管道置换升压成功经验,结合川气东送管道工程一期投产实际,建议在大口径、高压力、长距离输气管道升压作业采用分阶段的方式逐步升高,并进行稳压检漏。鉴于川气东送管道一期投产实际情况,升压作业具体分三个阶段进行。

(1) 低压区:管道升压至1.2 MPa时,建议稳压24 h,进行稳压检漏作业,检测全线管道、阀门、设备等是否存在泄漏现象;

(2) 中压区:管线升压至4.0 MPa,进行稳压检漏作业,检测全线管道、阀门、设备等是否存在泄漏现象;

(3) 高压区:管线升压至7.8 MPa,在升压过程中进行阀门、设备负荷调试工作,升压至7.8 MPa后进行稳压检漏作业,检测全线管道、阀门、设备等是否存在泄漏现象。

5 结论

从川气东送管道一期投产成功经验可知,合理采取“气推气”方式进行置换作业,运用经验公式进行必要的预估计算,分阶段升压稳压等科学合理的技术方案可以有效地提高投产过程的安全性和经济性。

| [1] |

|

| [2] |

|

| [3] |

SAA/ AS2885. 3 -1997, 天然气和液态石油管道规范.

|

| [4] |

SY-T5922-2003.天然气管道运行规范[S].

|

2011, Vol. 40

2011, Vol. 40  Issue (1): 90-94

Issue (1): 90-94

2011, Vol. 40

2011, Vol. 40  Issue (1): 90-94

Issue (1): 90-94