焦化干气制氢装置运行分析及扩量改造研究

Outline:

收稿日期:2010-11-02;修回日期:2010-12-21

作者简介:庞少伟:男,1979年生,山东东明人。工程师,工学硕土。主要从事石油化工技术研究工作。已发表论文3篇.

摘要:本文对焦化干气制氢装置的运行工况进行了分析,从物料平衡、反应动力学和热量平衡方面对制氢装置扩量进行研究。运行数据显示烃类水蒸气重整反应的转化率达到86%,高于设计值的78%。采用VBA编程迭代法计算出了甲烷水蒸气重整反应在不同温度下的转化率数据。进行了制氢装置的物料和热量核算,提出了合理的改造建议。

关键词:焦化干气 重整 制氢 甲烷水蒸气 反应动力学 迭代

The Operation Analysis of Hydrogen Manufacturing Unit and Research of Plant Reform

Outline:

Pang Shaowei

,

Li Dong

,

Qin Jianjun

Shandong Dongming Petrochemical Group Co., Ltd

Abstract: In this paper, coke dry gas hydrogen unit operating conditions are analyzed, the amount of hydrogen unit expansion is studied from the aspects of material balance, reaction kinetics and heat balance. The operation data showed that the conversion rate of hydrocarbon steam reforming reaction is 86%, higher than the design value of 78%. VBA programming iterative method is used to calculate the conversion data of steam reforming reaction of methane at different temperatures. The approximate calculation method is used for the material and heat accounting of hydrogen unit reform and reasonable proposals are obtained.

Key words:

coke dry gas reforming hydrogen manufacturing methane steam reaction kinetics iterative

随着石化燃料的日趋紧缺,国内石油加工业的原料向重质化、高硫化发展,同时出于环境保护的目的,炼厂产品日益低硫清洁化。因此石化企业需要更多的氢气来改质重油和降低成品的硫含量。为满足新建汽油加氢装置的氢气需求,东明石化启动了1.0×104 m3/h焦化干气制氢装置的扩量改造项目,拟使产氢量达到1.3×104 m3/h。本文对制氢装置的运行情况进行了分析,从物料平衡、反应动力学和热量平衡方面对制氢装置扩量进行研究,提出了扩量改造方案。

1 改造前的运行状况

东明石化的1.0×104 m3/h焦化干气制氢装置,由海工英派尔工程有限公司设计,2006年5月份开车。采用山东齐鲁科力化工研究院有限公司的Z417和Z418型转化催化剂。包括原料预处理、转化和中变反应、余热利用和变压吸附等单元。流程框图如图 1所示。

转化炉设计参数和各工段物料性质分别见表 1和表 2。

表 1

|

表 1 转化炉设计参数

|

表 2

|

表 2 制氢装置各工段物料性质表

|

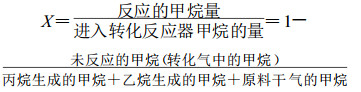

由表 2数据计算出制氢装置转化反应器的转化率为86%,生成CO2的选择性为52.11%, 分别比设计值的77.92%和48.38%高8.02%和3.73%。转化率和选择性分别由公式(1)、(2)计算。

|

(1) |

|

(2) |

中变反应器中CO的转化率为80.4%, 较设计值的76.4%高4.0%。

由于原料干气中氢含量高达32%(φ),远高于设计值的18%(φ),大量氢气经过制氢装置,压缩、升温、反应、降温增加了制氢装置的负荷和能耗,降低了制氢装置的效率。

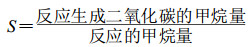

2 转化及变换反应动力学

转化反应器内的反应有裂化、脱氢、结炭、消炭、氧化、甲烷化等反应。主要反应是高级链烷烃与水生成低级烷烃、二氧化碳和氢气,甲烷与水生成二氧化碳、一氧化碳和氢气。忽略原料中C4以上组分,转化和中变反应器内的反应方程式如下:

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

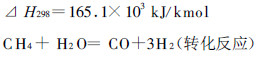

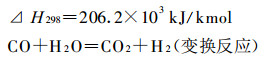

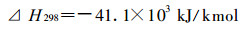

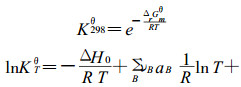

上述反应中丙烷、乙烷与水蒸气反应生成甲烷的反应速率极快,为不可逆反应[1]。以下主要讨论甲烷与水蒸气的反应式(5)~(7),此三个反应共有CH4、H2O、H2、CO、CO2五种物质由C、H和O三种元素组成,反应式(5)可由式(6)和式(7)加和而得,因此反应系统的独立反应数为2。根据参与反应化合物的热力学性质,由公式(8)、(9)[2],计算出反应式(6)和式(7)在不同温度下的平衡常数见表 4。

表 4

表 4 不同温度下甲烷转化及一氧化碳变换反应的平衡常数

|

表 4 不同温度下甲烷转化及一氧化碳变换反应的平衡常数

|

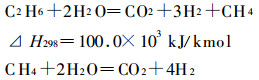

|

(8) |

|

(9) |

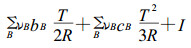

式中:-ΔrGmθ为反应的标准吉布斯函数;ΔH0为积分常数,单位为J/mol;I为积分常数,单位为1,三个反应的积分常数见表 3;νB为反应的计量系数;aB、bB、cB分别为反应定压热容的第一、第二和第三系数,数据均由文献[2]查得。

表 3

|

表 3 积分常数表

|

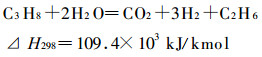

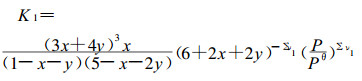

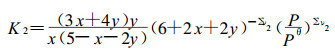

在一定的反应压力下,根据表 4所列不同温度下反应的平衡常数,计算出任意温度下制氢反应的反应进度。计算过程为:设制氢反应的H2O/C为5,反应压力为2.4 MPa,1 mol甲烷与5 mol水反应,甲烷转化反应消耗甲烷x mol,一氧化碳变换反应消耗一氧化碳y mol。列出如下方程:

|

(10) |

|

(11) |

式中:ν1、ν2分别为转化反应和变换反应的计量系数;P、Pθ分别为反应压力和标准压力。

将已知数据代入式(10)、(11),采用迭代法由EXCEL结合VBA编程计算出不同反应温度下转化反应和变换反应的反应进度,结果如图 2所示。

由图 2可以看出,甲烷转化及变换反应的反应转化率均随着反应温度的升高而增加。在800 ℃左右,甲烷的转化率随温度升高增加较快,变换反应的反应转化率随温度升高稍有下降。原因是温度在800 ℃以上时,甲烷转化反应的焓变随温度变化很快,平衡常数增大至150以上,而变换反应的平衡常数逐渐降低,两者作用的结果是甲烷更易于发生转化反应生成一氧化碳。在880 ℃的条件下,甲烷的转化率可以达到90.25%。

据研究,甲烷水蒸气反应生成H2、CO和CO2的转化和变换反应为平行反应[3]。转化和变换反应在Ni催化剂条件下反应的本征动力学方程已有广泛研究,文献[4]记载的速率方程符合实际。考虑宏观反应动力学,制氢转化催化剂的西勒模数一般为0.2~0.3,对应的催化剂的有效因子也较低(约等于西勒模数的倒数),为内扩散控制过程[5]。因此,在相同的反应条件下,可以通过改善催化剂的孔径、形状、孔隙率等措施提高氢气的生成速率,进而提高转化反应器出口产物与平衡反应的接近程度。在制氢扩量改造时,随着原料量的增加,转化反应器的空速随之增加,可以选用具有更高有效因子的催化剂,以消除空速增加对转化反应的影响。JM公司将转化催化剂优化为Q形四孔凸顶圆柱(外径×孔径×高=Φ16 mm×Φ4.4 mm×20 mm),如图 3。该种催化剂较普通四孔平顶圆柱的催化剂(外径×孔径×高=Φ16 mm×Φ4 mm×16 mm)的表面积增加17%,孔径增加10%,孔隙率增加20%,在提高催化剂有效因子的同时可以降低转化反应器床层压降。

3 物料衡算

如前所述,本次改造采用转化率更高的Q形四孔圆柱转化催化剂,以减少各工段物料的增加量,达到不新增压缩机的目的。基础条件和物料衡算结果分别见表 5、表 6。

表 5

|

表 5 干气组成及制氢装置运行数据

|

表 6

|

表 6 扩量后各工段物料性质表

|

由图 2可知,在反应温度为880 ℃的反应条件下,对表 5干气转化率达到90%,甲烷转化及中变反应的反应进度分别为0.47和0.43,所以选择性为S=47.78%。

扩量后数据与表 2中装置运行数据对比可以看出,转化反应转化率由86%提高至90%,原料干气量增加26.31%即可达到氢气产量增加30%的目的。

转化率为90%时,需要原料干气的量为4 307.96 m3/h,在压缩机设计进气量4 806 m3/h范围内,现有压缩机可以满足生产1.3×104 m3/h的要求。

4 扩量后热换核算及改造方法

各工段物料流量的增加,必然导致换热器的热负荷增加。因此需要核算现有换热设备能否满足扩量要求,找出扩量的制约点进行改造。

4.1 设计及实际运行数据

由流程框图可知,需核算的换热器有:中变气与原料换热器E2207、转化气蒸汽发生器E2211和中变气蒸汽发生器E2205。表 7列出了E2205、E2211、E2207的主要设计参数及运行数据。

表 7

|

表 7 主要换热器设计参数及运行数据

|

4.2 改造方法

由表 7、表 8可以看出,产氢量增加后,转化气蒸汽发生器不能满足传热需求,换热面积偏小,需将E2211面积增大为87.3 m2。由于中变气与原料换热器E2207和中变气蒸汽发生器E2205流量增加, 传热系数K随之增加,在传热面积不变的条件下可以满足传热负荷需求。另外,为解决转化炉排烟温度高的问题,原料气预热段E2210新增一组原料气预热段炉管,进一步回收转化炉烟气热量,降低排烟温度。

表 8

|

表 8 改造后换热数据预测表

|

5 结论

制氢装置转化及中变反应的实际转化率均较设计值高,工程设计时可以考虑根据反应平衡数据适当提高转化率的设计值,以更符合实际运行工况。制氢原料干气中氢气含量不宜过高,否则将降低制氢装置的运行效率。根据经验,适宜的氢含量为15%~20%(φ)。

计算出了制氢反应在不同温度下的平衡常数,在给定的水碳比和反应压力下,得出的不同反应温度下的转化和变换反应的反应进度,对制氢装置的设计有指导意义。

通过优化催化剂理化指标、提高反应温度,制氢反应的转化率可以达到90%以上。在高的转化率条件下,制氢装置扩量设计可以采取较小的气体流量增加百分比。

| [1] |

王者顺. 制氢装置操作工[M]. 北京: 中国石化出版社, 2007.

|

| [2] |

王正烈. 物理化学[M]. 第二版. 北京: 化学工业出版社, 2006.

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

2011, Vol. 40

2011, Vol. 40  Issue (2): 132-136

Issue (2): 132-136

2011, Vol. 40

2011, Vol. 40  Issue (2): 132-136

Issue (2): 132-136