天然气管道氮气干燥置换工艺及实际应用

Outline:

邓晓峰1

,

何永春1

,

彭维茂2

,

赵建3

1. 中国石油西南油气田公司成都天然气化工总厂;

2. 中国石油西南油气田公司重庆天然气净化总厂;

3. 川庆钻探工程有限公司地质勘探开发研究院

收稿日期:2010-08-24;修回日期:2011-03-11

摘要:天然气管道干燥技术常应用在天然气管道的施工中,主要是解决管道中积存水分的问题。天然气管道氮气置换中使用的高纯氮气水露点低,可以在氮气置换的同时,凭借低露点氮气对水分的吸附能力,达到对管道进行干燥的目的。探讨了在理想状态下,低露点高纯氮气吸附管道中的水分的干燥方法,并参考干燥置换管道实例,对取得的试验数据进行分析得出了相关的试验结论。

关键词:管道干燥 氮气置换 高纯氮 低露点

Nitrogen Dry Replacement Technology in Natural Gas Pipeline and its Practical Application

Outline:

Deng Xiaofeng1

,

He Yongchun1

,

Peng Weimao2

, et al

1. Chengdu Natural Gas Chemical Plant, PetroChina Southwest Oil & Gasfield Company;

2. Chongqing Natural Gas Purification Plant General, PetroChina Southwest Oil & Gasfield Company

Abstract: Drying technology of the natural gas pipeline is usually used in gas pipeline construction, which is mainly used to solve the problem of water accumulation in the pipelines. The dew point of high-purity nitrogen used in nitrogen replacement in natural gas pipelines is low. Thus, using the water adsorption ability of the low-dew-point nitrogen, it can reach the purpose of drying the pipelines during the nitrogen replacement. This article discusses the drying method for absorbing water in gas pipelines using low-dew-point nitrogen in ideal condition. And referring to the examples of pipeline drying replacement, correlative results are obtained by analyzing the experimental data.

Key words:

pipeline drying nitrogen replacement

天然气管道在输气过程中,如果管道内存在游离水,会和天然气中的烃类、酸性组分(如H2S、CO2)等其他物质一起形成水合物,增加管输压降,降低输气管道的输送能力,严重时还会堵塞阀门和管道,影响正常供气,对管道的安全生产造成威胁[1-3]。

因此,在管道投入运行之前,必须先进行干燥处理,以保证其长周期安稳运行。国内外对天然气输送管道进行干燥处理普遍采用的方法有:干空气干燥法、真空干燥法、氮气干燥法、干燥剂干燥法,目前在工程施工中多采用干空气干燥法[4]。干空气的露点一般为-40℃,而氮气的露点为-75℃,因此氮气比干空气携水能力更强,干燥效果更好。同时干空气干燥法要求空压机和制取干空气设备,因此干空气干燥的使用还要受到现场设备的限制,而氮气干燥的工艺设备相对简单,不易受到限制。因此,在积累了五年多的现场氮气置换经验的基础上,本文充分分析了各种干燥方法的工作原理、干燥工艺、适用范围和优缺点,同时还考虑了干燥效率、经济、安全、环保等诸多因素, 提出了适用于天然气输送管道的氮气干燥置换工艺。

氮气干燥原理和干空气干燥原理相同,它们最大区别在于氮气的含湿量比干空气含湿量低得多,氮气带走管道内残留水的速度比干空气快得多。液氮经汽化加热后,其中水分含量低于1×10-6,相当于露点-75 ℃时对应的水分含量;而露点为-40 ℃的干空气对应水分含量为126.8×10-6(实际上,在现场施工过程中干空气的露点低于-40 ℃是较难实现的,有的则直接用压缩空气来充当干空气)。干空气干燥系统主要由高压大排量移动式空压机、风冷型高效空气冷却器、微热变压吸附式再生空气干燥器、粉尘过滤器、便携式露点仪、清管器等设备组成[5-6]。设备多,噪声大,干空气流量相对较小,作业时间长。氮气干燥所需机具设备有:液氮槽车、车载空气汽化器、水浴式加热炉、发电机、便携式露点仪、清管器等。与氮气置换设备相比,只需增加便携式露点仪,具有设备少,噪声小,氮气流量大,作业速度快的优点。采用液氮汽化氮气干燥工艺,管道干燥与氮气置换一并进行,既可减少工期,又可降低工程投资。

1 天然气管道氮气干燥原理流程及关键参数

1.1 原理流程

氮气干燥置换的原理流程是利用液氮槽车将液氮运送到需要干燥的天然气管道、场站现场,与车载空温式汽化器连接,将液氮汽化成常温氮气,然后再经过加热器[7],使常温干燥氮气加热到50 ℃~60 ℃(经加热后的干燥氮气水含量低于1×10-6,相当于露点-75 ℃时对应的水分含量), 供给需进行干燥的管道、设备使用,用露点仪或水分检测仪在管段末端对天然气中水含量进行取样分析[8]。根据SY/T 4114-2008《天然气输送管道干燥施工技术规范》的规定,水露点不高于-20℃即为合格[9]。其流程示意图见图 1。

所需设备:低温液体汽化器1套、水浴式加热器1套、柴油发电机组1套、液氮车1台[8]。

检测仪器:露点检测器或水分分析仪1台。

1.2 关键参数计算

按液氮和氮气的换算,氮气在1个标准大气压、5 ℃的状态下进行计算:1 m3的液氮转化为1个标准大气压、5 ℃状态下的气体体积为650 m3[7];干燥置换的环境温度为16 ℃(以实际为准),根据SY/T 4114-2008的规定,水露点不高于-20 ℃即为合格,即饱和水蒸气含量应低于1 019×10-6(见水露点含量对照表)。

氮气干燥持续时间计算如下:

管线内水膜水量m0:

|

(1) |

式中:R为管道半径,m;r为管道除去内壁水膜的半径,m(内壁水膜半径可根据经验值获得或在相关文献中查阅);L为管道长度,m;ρ为水的密度,1.0×103 kg/m3。

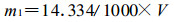

管线内饱和水蒸气含量m1(露点为16 ℃时气体的含水量为14.334 g/m3):

|

(2) |

式中:V为被干燥管道的水容积,m3。

干燥结束时管道内存留水量m2(露点为-20 ℃时气体的含水量为0.8188 g/m3):

|

(3) |

管道需干燥的水分量m:

|

(4) |

氮气的干燥能力为H:

|

(5) |

式中:Hs为假定出口温度饱和时空气的含水量,g/m3;H0为露点为-75 ℃氮气的含水量,0.9683×10-3 g/ m3。

氮气每小时的干燥能力W:

|

(6) |

式中:Q为氮气干燥置换的处理量,m3/h。

干燥时间t:

|

(7) |

经扫水后,实际管道中的水膜厚度约为管道粗糙度(即0.03 mm~0.05 mm)的3~5倍。综合扫线效果及水膜厚度条件,干燥工期按计算时间t的70%考虑。

氮气干燥置换的注氮量M:

|

(8) |

2 现场试验

2.1 管道概况

以华新线管道干燥为例。华新线安全隐患整改改线管道起于新津和双流交界处的牧马山,其间穿越一条河流,止于新津花源镇花桥阀室,全长7.2 km。河流穿越的地方仍沿用老管线,故改线的管道分为两段:一段起于牧马山至杨柳河东岸,和穿越的老管线相接;另外一段起于花桥阀室至杨柳河西岸,与穿越的老管线相接。两段管线分别进行干燥置换,再进行接头施工。氮气干燥置换施工点设在牧马山和花桥阀室两个点。新建华新线干燥管线示意图见图 2。

2.2 干燥参数选择

本次干燥置换环境温度为16 ℃,根据SY/T 4114-2008的规定:水露点不高于-20 ℃即为合格,则注入氮气温度控制在55 ℃。

以一个干燥作业组计算,干燥华新线Φ108×10 mm的管道,注氮流量控制在300 m3/h以内,干燥一段3.6 km的管线计算时间。用氮气干燥法将Φ108×10 mm管道内水含量降至露点-20 ℃,管道内含水量按管道内壁0.1 mm水膜计算,管道长度3.6 km,氮气排量为250 m3/h,液氮气化露点为-75 ℃,根据该管线的实际情况,设定出口温度为10 ℃、15 ℃、20 ℃、25 ℃、30 ℃、35 ℃时,氮气干燥施工连续时间计算如表 1所列。

表 1

|

表 1 管道干燥施工参数计算

|

综合考虑,在理想状态设定注氮出口温度为25 ℃时,注氮流量控制在250 m3/h,干燥的时间为12 h,所需的氮气量为3 000 m3。

2.3 试验结论

从华新线实际施工进度来看,发现管道施工的时间及施工进度都比理论值理想。

管道干燥施工原始记录见表 2,表 3。

表 2

|

表 2 管道干燥施工参数原始记录

|

表 3

|

表 3 管道干燥末端分析原始记录

|

从试验数据可以看出,管道的压力越高,水分含量(露点)越低,当管道压力逐渐下降时,水分含量(露点)会逐渐升高,这就需要进一步研究注氮压力、注氮速度及氮气进口温度。这些参数均对干燥时间及干燥效果存在影响。

(1) 注氮速度的影响。注氮速度不宜过小也不宜过大。速度过快,注入氮气未达到饱和状态(吸水量)便被排出,浪费氮气资源;速度太慢,虽然氮气能达到饱和但耗时过长,造成时间上的浪费。较为理想的注氮速度在6 m/s~9 m/s,按此速度注入氮气,既能最大限度地达到饱和又不会造成时间的浪费。

(2) 注氮压力的影响。这里所指的注氮压力是指干燥时被干燥管道的压力。注氮压力低,单位质量氮气携水量大,但也不宜过低,影响注氮速度。从试验数据可以看出:采用注氮方法进行管道干燥时,将管道压力控制在0.1 MPa~0.15 MPa较为理想。

(3) 注氮温度的影响。注氮温度不宜过高也不宜过低。温度过高会影响管道的防腐层,过低则会降低氮气的吸水能力与热交换能力。理想的注氮温度是40 ℃~50 ℃。

(4) 注氮量的影响。试验数据得出的注氮量几乎达到了空管水容积的50倍,消耗液氮量偏高。因此,目前的氮气干燥工艺更适合管径小于DN300且输气管道较短的情形。

3 结语

氮气干燥置换施工工艺成熟,能充分保证施工的安全性,氮气排放无毒无害,对环境无污染;同时利用氮气吹扫干燥兼氮气置换,将减少用干燥空气干燥管线这一环节,能大大地缩短工程周期,省时省力,而且氮气干燥后对管道的防锈效果更好。但作为一种新型的输气管线干燥方法,还需在工艺参数上做进一步的开发和研究。

| [1] |

国家经济贸易委员会. SY/T 5922-2003天然气管道运行规范[S]. 2003-03.

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

中国石油天然气股份有限公司. QSY/XN 2091-2008天然气管道场站氮气置换作业标准[S].2008-04-22.

|

| [8] |

国家质量监督检验检疫总局. GB/T 5832.1-2003气体湿度的测定电解法[S]. 2003-04.

|

| [9] |

国家发展和改革委员会. SY/T 4114-2008天然气输送管道干燥施工技术规范[S], 2008-06.

|

2011, Vol. 40

2011, Vol. 40  Issue (3): 325-328

Issue (3): 325-328

2011, Vol. 40

2011, Vol. 40  Issue (3): 325-328

Issue (3): 325-328