高含硫气田溶硫剂的研究与应用

Outline:

黄雪松1

,

魏星2

1. 中原油田采油工程技术研究院;

2. 中原油田采油五厂

收稿日期:2011-08-01;修回日期:2011-08-16

基金项目:国家科技重大专项"高含硫气藏安全高效开发技术"课题五"硫沉积、腐蚀防治技术及高酸性气体现场试验室建设"(2008ZX05017-005)

作者简介:

黄雪松:生于1973年,男,高级工程师。中国石油大学(北京)博士,长期从事油田化学、腐蚀与防护技术研究。地址(457001):河南省濮阳市中原路109号中原油田采油院防腐中心,电话0393-4823974,Email:

pyhxs@163.com.

摘要:高含硫气田的元素硫沉积不仅直接影响产量,而且腐蚀严重,对气田安全高效生产带来极大危害。研究了以DMDS为主剂、MAT为催化剂的新型溶硫剂体系,在50 ℃时,100 g新型溶硫剂溶解50 g硫粉所用时间为1.25 min,饱和溶硫量为241 g元素硫/100 g溶剂,并且与高含硫气田常用的缓蚀剂配伍性良好。通过溶硫剂现场加注试验,元素硫沉积解堵工艺有效率达90%以上。

关键词:溶硫剂 DMDS 溶硫速率 硫沉积解堵

Research and application of dissolved sulfur agent for high-sulfur gas field

Outline:

Huang Xuesong1

,

Wei Xing2

1. Production Engineering Technology Institute, Zhongyuan Oil Field, Puyang 457001, Henan, China;

2. No.5 Production Plant, Zhongyuan Oil Field, Puyang 457001, Henan, China

Abstract: The elemental sulfur deposition of high-sulfur gas field affected production directly and caused serious corrosion, which did great harm to the safe and efficient production of gas field. This paper researched the new dissolved sulfur agent system, which took DMDS as main agent and MAT as catalyst. At 50℃, 100 g agent could dissolve 50 g sulfur power in 1.25 minutes. The saturated dissolved sulfur content of agent is 241 g per 100 g, and it has a good compatibility with corrosion inhibitor. The dissolved sulfur agent field tests demonstrated that the broken down process efficient of element sulfur deposition is more than 90%.

Key words:

dissolved sulfur agent DMDS rate of dissolved sulfur sulfur deposition broken down

普光气田是国家“十一五”重点建设项目,川气东送工程的主气源地,普光气田为高含H2S和CO2天然气气藏,H2S平均含量15.18%,CO2平均含量9.54%,投产初期地面集输系统中即出现硫沉积的现象,特别是压力温度变化明显的井口三相分离器出口出现严重的硫沉积堵塞。根据国外高含硫气田的开发经验,伴随开采过程的进行,天然气从地层到井筒到井口的温度、压力必然降低,相应的元素硫在天然气中的溶解度下降,当高含硫气体中的含硫量达到饱和时,硫磺结晶体将析出,元素硫在产层、井筒及集输系统中易沉积造成硫堵塞,直接影响气井的产量[1-3],同时,元素硫在湿气或含游离水的条件下将对金属材料产生严重腐蚀[4-5],因此研究了一种新型硫溶剂体系,在50 ℃时溶硫量为241 g元素硫/100 g溶剂,满足了高含硫气田生产过程中解决硫沉积堵塞的需要。

1 溶硫剂主剂的筛选

实验方法:在一定容器中放入一定量的溶剂(溶硫剂)和溶质(元素硫),容器上装有回流冷凝管。将溶液加热到一定温度,并加以搅拌或震动,然后将容器在一定温度下恒温下放置2 h以上,此时应有过量的溶质存在。再用移液管准确吸取一定体积的上部澄清的饱和溶液,置于一已知质量的称量瓶中,然后加热,将溶剂挥发干净并称量。称量瓶增加的质量即是溶质的质量,即可计算出每100 g溶剂中所溶解的元素硫质量。

实验条件:30 ℃,0.1 MPa,在硫熔点温度以下进行。磁力搅拌速度为2 000 r/min。

单一溶剂对硫的溶解度实验结果见表 1。

表 1

|

表 1 单一溶剂对硫的溶解度实验结果

|

室内结果表明,CS2和DMDS都具有较高的溶硫能力,在30 ℃、0.1 MPa下,硫溶解度分别为25.8 g元素硫/100 g溶剂和27.12 g元素硫/100 g溶剂。

2 DMDS溶硫性能评价实验

单纯的DMDS溶解元素硫的能力难以满足工程溶硫的需要,溶硫能力需要进一步提高,即需要与一定的催化剂相配合组成一种硫溶剂系统,才能有效地发挥作用。

DMDS为淡黄色透明液体,熔点-98 ℃,沸点110 ℃,密度1.065 g/cm3(20 ℃),能溶于醇、醚,不溶于水。20 ℃时不加催化剂的DMDS溶硫量不到20%。加催化剂后,DMDS溶硫能力明显提高,同时挥发性、腐蚀性降低,基于DMDS的上述性质,根据实验需要设计溶硫实验装置如图 1所示。

30 ℃下,多份等质量(3 g)的硫磺在100 g DMDS硫溶剂中的溶解过程随时间的变化情况见图 2。

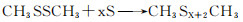

DMDS溶硫机理可由式(1)表示:

溶硫: |

(1) |

CH3SX+2CH3为二甲基多硫化物(DMPS), 载硫的DMDS溶液是这种分子内含硫原子数目不同的二甲基多硫混合物,在实验过程发现,当DMDS溶液溶解了3 g硫磺后,溶硫速率显著提高,在溶解同等数量硫的情况下,载有3 g硫的DMDS溶液较不载硫的DMDS溶液溶硫速率快2.6倍。含一定硫数量的二甲基多硫(DMPS)参与并加速了溶硫过程,载一定数量硫的DMDS溶硫速率显著提高,但载硫的数量增加到一定时,溶硫速率又迅速下降。

3 新型催化剂MAT与DMDS体系溶硫性能评价实验

通过大量实验的筛选复配,开发出新型溶硫催化剂MAT,建立DMDS-MAT溶硫配方体系。为确定该催化剂在溶硫过程的最佳用量,在固定DMDS用量条件下分别改变MAT的加入量,在30 ℃下测得MAT用量与硫的溶解度的关系,见表 2。

表 2

表 2 MAT用量对硫在DMDS中溶解度的影响(30 ℃)

|

表 2 MAT用量对硫在DMDS中溶解度的影响(30 ℃)

|

根据DMDS-MAT体系的最优配比即DMDS/MAT=100/3.5,在室内对不同温度下DMDS-MAT体系溶硫剂溶硫能力进一步进行了测试,测试结果见表 3。

表 3

表 3 不同温度下DMDS-MAT的溶硫能力实验结果(DMDS:MAT=100:3.5)

|

表 3 不同温度下DMDS-MAT的溶硫能力实验结果(DMDS:MAT=100:3.5)

|

表 3说明,随着温度升高,DMDS-MAT体系溶硫能力不断增加,50 ℃时溶解度增加到241 g元素硫/100 g溶剂,而90 ℃时达到465 g元素硫/100 g溶剂,为溶剂本身质量的4.65倍,显示出优良的溶硫性能。

4 不同温度下DMDS-MAT溶解50%硫磺的溶硫速度(所用时间)

根据DMDS-MAT体系的最优配比,在室内对其溶硫速度进行了实验。测试在不同温度下DMDS-MAT体系溶解硫剂自身质量50%的硫粉所用时间,测试结果见表 4。

表 4

表 4 不同温度下DMDS-MAT溶解50%硫磺的溶硫速度(所用时间)

|

表 4 不同温度下DMDS-MAT溶解50%硫磺的溶硫速度(所用时间)

|

由表 4可知,温度对DMDS-MAT溶硫剂溶硫能力和溶硫速度有积极的影响,随温度升高,溶硫剂的溶硫速度和溶硫能力都相应提高。30 ℃时,100 g DMDS-MAT溶硫剂溶解50 g硫粉所用时间约为4 min,50 ℃时约为1.25 min,而90 ℃时进一步缩短为0.45 min。

5 DMDS-MAT体系腐蚀速率评价实验

实验条件[6]:单质硫含量1 g/L,系统压力4.5 MPa,温度:120 ℃;腐蚀评价时间4 h,挂片转速250 r/min。

由表 5的实验结果可看出,N80挂片在单质硫存在的空白腐蚀介质中平均腐蚀速率是0.685 g/m2·h,硫溶剂中的平均动态腐蚀速率为0.309 g/m2·h,钢片表面光洁,无肉眼可见的坑蚀、点蚀,硫溶剂在高温高压条件下对N80挂片腐蚀作用较低。当溶剂加入缓蚀剂后,腐蚀速度进一步降低,平均动态腐蚀速率为0.056 g/m2·h,完全可以满足现场解堵施工的要求。

表 5

表 5 高温高压条件下硫溶剂对N80钢动态腐蚀速率

|

表 5 高温高压条件下硫溶剂对N80钢动态腐蚀速率

|

6 DMDS-MAT体系与缓蚀剂配伍性评价

由于高含硫气田普遍加注缓蚀剂保护油套管及集输系统,因此溶硫剂的加注必须保证与缓蚀剂有良好的配伍性。在30 ℃下缓蚀剂对DMDS-MAT硫溶剂(DMDS:MAT =100:3.5)溶硫性能影响见表 6。

表 6

|

表 6 缓蚀剂对溶硫剂的影响

|

WD-11和WLD-31均属有机类油溶性缓蚀剂,由实验结果可知,此类缓蚀剂对溶硫剂溶硫性能基本无影响。

7 DMDS-MAT体系硫溶剂现场应用试验

普光气田属超高含硫气藏,地面集输系统投产后即出现硫沉积的现象,特别是压力温度变化明显的三相分离器出口出现严重的硫沉积,部分气井三相分离器进出口压差出现明显的上升趋势,外输压力也呈上升趋势,其中P303-3井尤为明显。停产检查发现三相分离器筛网和出口出现大量的淡黄色粉末状附着物,取样分析表明硫磺是其主要成分。

7.1 垢样的组分分析

在普光P302-2井三相分离器提取垢样,采用XRD和化学分析方法进行了组分结构分析,结果见表 7。

表 7

|

表 7 垢样化学分析

|

从分析结果来看,样品中单质硫含量较高,为93.5%,其它无机矿物成分较少,含有有机物质(酸压添加剂)。

7.2 溶硫剂现场加注试验情况

利用现场甲醇加注橇块对P303-3井加注新型溶硫剂,按照配产80×104 m3/d设计加注量。每个浓度的加注周期为8 h~12 h,每个加注周期之间间隔时间控制在2 h~4 h,共设计4个加注周期[7]。加注工艺参数如表 8,加注前后三相分离器进出口压差变化如图 3。

表 8

|

表 8 溶硫剂加注浓度数据表

|

试验表明:加注溶硫剂前分离器进出口压差明显呈上升趋势,加注溶硫剂期间压差平稳,溶硫剂停注后压差又呈上升趋势。试验表明:开发的新型溶硫剂体系可以有效解除现场三相分离器内的单质硫沉积堵塞。

8 结论及建议

(1) 开发了DMDS-MAT新型高效溶硫剂及配方体系。该体系可对高含硫气田集输系统硫沉积进行解堵、防治,并具有腐蚀性低、与缓蚀剂配伍性良好等特点。

(2) 通过溶硫性能、溶硫速度及配伍性实验,优化出新型硫溶剂的配方为:DMDS+3.5%(w)MAT。在50 ℃时,100 g新型溶硫剂溶解50 g硫粉所用时间为1.25 min,饱和溶硫量为241 g元素硫/100 g溶剂。

(3) 新型溶硫剂加注前后的现场数据表明,硫沉积位置前后压差明显下降并趋于稳定,溶硫剂的溶硫解堵效果明显,解堵率达90%以上。

(4) 为了更加经济有效地解决高含硫气田开发过程中硫沉积带来的生产问题,需要进一步优化溶硫剂加注浓度,完善橇装溶硫剂加注工艺,及时解决生产系统不同位置出现的硫沉积堵塞。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

2012, Vol. 41

2012, Vol. 41  Issue (1): 58-61

Issue (1): 58-61

2012, Vol. 41

2012, Vol. 41  Issue (1): 58-61

Issue (1): 58-61