降低硫磺回收装置烟气中SO2排放问题探讨

Outline:

金洲

收稿日期:2012-06-29;修回日期:2012-08-09

作者简介:金洲(1969-),男,浙江绍兴人,1991年毕业于上海石油化工高等专科学校(现华东理工大学金山分校)有机化工专业,2008年毕业于浙江工业大学化工工程专业,大学学历,工程师,现任职于中国石油化工股份有限公司镇海炼化分公司,从事炼油装置生产管理工作,发表论文4篇,合作出版专著1部,申请国家专利4项,指导中国石化系统内装置原始开工近20套,多次获得省部级荣誉称号。地址:(315207)浙江省宁波市镇海区中国石油化工股份有限公司镇海炼化分公司炼油二部。电话:0574-86444871。E-mail:

jinzhou.zhlh@sinopec.com.

摘要:从硫磺回收装置的工艺管理、仪表管理、流程设置以及催化剂的级配等方面分析了当前硫磺回收装置尾气中SO2排放存在的问题,并提出应对措施,以确保硫磺回收装置排放烟气中的SO2质量浓度达到国家即将颁布的《大气污染物综合排放标准》新要求。

关键词:硫磺回收装置 在线分析仪 催化剂 SO2 排放标准

Study on reducing SO2 emissions of the tail gas from sulfur recovery unit

Outline:

Jin Zhou

Refining Second Unit, Zhenhai Refinery & Chemical Co, Ltd., SINOPEC, Ningbo 315207, Zhejiang, China

Abstract: From the process management, instrumentation management, process setting, catalysts configuration and other aspects, the existing problems of sulfur dioxide emissions of sulfur recovery unit are analyzed. Then the countermeasures are put forward to ensure that the emission concentration of sulfur dioxide from sulfur recovery unit can meet the new requirements of the national standard Integrated Emission Standard of Air Pollutants that will soon be issued.

Key words:

sulfur recovery units on-line analyzer catalyst sulfur dioxide emission standard

硫磺回收装置是石油化工、天然气净化和煤化工企业的关键环保装置,主要用于回收处理上游脱硫装置、酸性水汽提装置及低温甲醇洗涤装置产生的酸性气。随着硫磺回收装置的大型化发展,排放烟气中SO2对环境的影响日益受到重视。为有效降低大型硫磺回收装置尾气中排放的SO2对环境造成的影响,国家环境保护局已着手对《大气污染物综合排放标准》进行修订,目前已完成征求意见稿,即将颁布。现有硫磺回收装置排放烟气中SO2的执行标准为1996年颁布的GB 16297-1996《大气污染物综合排放标准》,该标准自1997年1月1日起开始执行,要求新建硫磺回收装置排放烟气中SO2质量浓度不大于960 mg/m3。新标准对硫磺回收装置的烟气排放标准更加严格,要求新建硫磺回收装置排放烟气中SO2质量浓度不大于400 mg/m3。对于国土开发密度较高,环境承载能力开始减弱,或大气环境容量较小,生态环境脆弱,容易发生重大环境污染问题而需要特殊保护的地区,要求新建硫磺回收装置排放烟气中SO2质量浓度不大于200 mg/m3,这对硫磺回收装置而言将是较大的考验[1]。

1 硫磺回收装置现状

2011年,中国石化共有28家企业的59套硫磺回收装置处于运行状态。其中,规模在10×104 t/a以上的装置有20套,5×104 t/a ~ 9×104 t/a的装置15套,2×104 t/a ~ 4×104 t/a的装置18套,2×104 t/a以下的装置6套。59套硫磺回收装置中有58套装置包括配套尾气处理设施,只有一套2×104 t/a的硫磺回收装置采用三级Claus工艺,未设计尾气处理设施。1997年1月1日后建设的硫磺回收装置均设计了配套的尾气处理工艺,排放烟气中SO2质量浓度小于960 mg/m3,1997年1月1日前建设的含配套尾气处理单元的硫磺回收装置,其排放烟气中SO2质量浓度均小于1200 mg/m3,故59套硫磺回收装置在正常工况下均能满足现行环保排放标准的要求。

中国石化在引进国外装置工艺包的基础上,经过消化、吸收和再创新,开发出了一系列具有自主知识产权的硫磺回收工艺技术。其中主要有镇海石化工程股份有限公司开发的Claus+ZHSR技术、洛阳石化工程公司开发的LQSR技术、山东三维石化工程公司开发的Claus+SSR技术。经过多年的发展,上述国内开发的硫磺回收工艺已日趋成熟,达到和国外同类工艺相当的水平。

1.1 镇海石化工程股份有限公司Claus+ZHSR技术特点

镇海石化工程股份有限公司Claus+ZHSR技术采用二级克劳斯+尾气加氢还原吸收净化工艺,由二级常规Claus、尾气加氢还原吸收净化和尾气焚烧三部分组成,装置总硫回收率达99.9%以上[2]。其主要技术特点如下:

(1) 装置采用二级Claus反应器制硫+尾气加氢还原净化工艺,其中Claus单元采用在线炉再热流程(或蒸汽再热流程),尾气加氢还原单元设在线还原加热炉和尾气焚烧炉,液硫单元设液硫鼓泡脱H2S设施。

(2) 为保证装置的正常操作和较高的硫回收率,在二级Claus反应器后设置空气需氧分析仪,急冷塔后设置H2分析仪,在急冷塔的循环急冷水管线上设置pH分析仪,在焚烧炉后设置O2和SO2分析仪。

(3) 反应炉采用高强度烧嘴,保证酸性气中的NH3和烃类全部氧化。

(4) Claus单元采用在线炉再热工艺,使装置具有较大的操作弹性。

(5) 酸性气进料设置预热器,避免产生铵盐晶体堵塞管道和设备。

(6) 在线炉、反应炉和焚烧炉均配备可伸缩点火器、火焰检测仪,并采用光学(红外)温度计测量反应炉温度。

(7) 装置1#、2#、3#硫磺冷凝冷却器合三为一,1#、2# Claus反应器合二为一,减少了设备占地面积,使设备布置更紧凑合理。

(8) 装置操作自动化程度高,仪表控制回路采用了多参数串级控制,装置开停工实现了按开停工程序自动化操作,并设置安全联锁系统。

1.2 洛阳石化工程公司LQSR技术特点

洛阳石化工程公司LQSR技术采用二级克劳斯+尾气加氢还原工艺,由二级常规Claus、(低温)尾气加氢还原和尾气焚烧三部分组成,装置总硫回收率达99.9%以上。该装置主要技术特点如下:

(1) 反应炉废热锅炉产生4.2 MPa中压蒸汽。

(2) 硫磺回收采用两级Claus工艺,过程气利用废热锅炉自产的4.2 MPa中压蒸汽进行加热。

(3) Claus尾气与加氢反应器出口过程气通过气/气换热器加热至所需温度,利用外补H2作为加氢反应H2来源,保持尾气加氢反应所需的H2浓度;开工时Claus尾气由电加热器加热到所需温度。

(4) 总硫回收率达到99.9%以上。

(5) 尾气焚烧炉出口设置蒸气过热器及余热锅炉,余热锅炉产生压力为2.0 MPa的蒸汽,减压至1.0 MPa后供联合装置自用。

(6) 仪表控制采用DCS控制系统和ESD联锁自保系统,设置Claus尾气在线分析控制系统,连续分析尾气的组成,在线控制进反应炉的空气量,尽量保证过程气中H2S/SO2的体积比为2/1,提高总硫转化率。

1.3 山东三维石化工程公司Claus+SSR技术特点

山东三维石化工程公司Claus+SSR技术为国内开发较早的Claus+尾气加氢还原技术,采用二级克劳斯+尾气加氢还原工艺,由二级常规Claus、尾气加氢还原和尾气焚烧三部分组成,装置总硫回收率达99.8%以上。其主要技术特点如下:

(1) SSR工艺从制硫至尾气处理全过程,只有反应炉和尾气焚烧炉,中间过程没有任何在线加热炉或外供能源的加热设备,使装置的设备台数、控制回路数均少于类似工艺,具有投资省、占地面积小、运行费用低的特点。

(2) 由于该工艺无在线炉,不会有额外的惰性气体进入系统,使得过程气总体积流量较有在线炉的同类工艺少5%~15%,故设备尺寸相对较小。

(3) SSR工艺尾气加氢使用外供氢源,但对外供氢的纯度要求不高,广泛适用于石油化工企业硫磺回收装置。

(4) SSR工艺的主要设备使用碳钢,均可国内制造,具有投资低、国产化程度高的特点。

2 硫磺回收装置SO2排放情况

2011年中国石化各硫磺回收装置排放烟气中SO2质量浓度情况见表 1。

表 1

表 1 2011年硫磺回收装置排放烟气中SO2质量浓度一览表

|

表 1 2011年硫磺回收装置排放烟气中SO2质量浓度一览表

|

从表 1数据中可以看出,在正常工况下,装置均能满足现行GB 16297-1996《大气污染物综合排放标准》的要求。有两家企业排放烟气中SO2质量浓度合格率偏低,其中青岛石化由于受到上游装置脱硫醇尾气进硫磺回收装置焚烧炉焚烧影响,装置在排放超标时曾多次将上游装置脱硫醇尾气切出焚烧炉后再进行检测,排放烟气中SO2质量浓度均在200 mg/m3~700 mg/m3。2012年装置大修期间,采用抚顺石化研究院开发的“低温-柴油吸收”工艺对脱硫醇尾气进行处理,解决了脱硫醇尾气对硫磺回收装置SO2排放的影响问题。燕山分公司1#硫磺回收装置排放烟气合格率偏低,是由于装置采用胺液集中再生,再生后的贫液品质差,影响了对加氢尾气中H2S的脱除效果,使得净化后尾气中H2S含量较高。根据2011年硫磺回收装置排放烟气中SO2的质量浓度分析,硫磺回收装置均能达到现行《大气污染物综合排放标准》的要求,但若按新标准中SO2质量浓度不大于400 mg/m3的要求,合格率则仅为58.53%。

3 降低硫磺回收装置烟气中SO2排放存在的问题及应对措施

3.1 工艺技术管理

硫磺回收装置控制回路复杂、联锁多、自动化程度高,工艺技术管理要求高。虽然对炼油企业而言硫磺回收装置并非主体装置,但其管理难度绝不亚于主体装置,甚至比主体装置难度更高。一旦装置排放烟气中的SO2超标,将直接排入大气,对环境造成严重的影响。由于在工艺技术管理上不够重视,目前普遍存在装置自控率低、联锁管理不严、在线分析仪表投用率低等现象,对装置的SO2排放造成较大的影响。

针对上述问题,在管理方面可采取以下措施:

(1) 装置自控率低。硫磺回收装置控制回路复杂、配风精度高,因此,必须通过控制回路的自动调节实现,否则将严重影响装置的硫磺转化率和排放烟气中SO2质量浓度。在实际生产过程中应加强对硫磺回收装置自控率的管理,单套硫磺回收装置自控率必须达到95%以上,每年完成装置自控率评价报告,对长期不能投用的自控仪表应通过分析和攻关,解决存在的问题,使仪表尽快投入使用。

(2) 装置联锁设置不合理、管理不严。硫磺回收装置联锁多,联锁的合理设置和正常投用,对装置的安全平稳运行至关重要。应根据规范要求对装置联锁进行评估和完善,加强对联锁的管理,严格执行相关联锁管理制度。切除联锁系统必须经审批并保留相关记录,对长时间不能投用的联锁应进行评估。

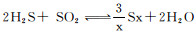

(3) 在线分析仪投用率偏低。硫磺回收装置的基本反应式为: ,因此,理论上当反应炉酸性气配风燃烧后的H2S:SO2体积比为2:1时,装置的硫磺转化率最高。而进反应炉的酸性气流量和组成均在不断发生变化,要求配风也相应地进行跟踪变化,这就需要设置在线分析仪,对装置Claus反应过程气中的H2S和SO2组分进行在线分析,并通过反馈控制系统不断调整反应炉配风量。因此,在线分析仪的正常投用是确保硫磺回收装置满足新的《大气污染物综合排放标准》的关键。装置在线分析仪的标准配置为过程气H2S和SO2体积分数、加氢尾气中H2体积分数、急冷水pH值、净化后尾气中H2S和COS体积分数、烟气中SO2、O2体积分数等。同时,需加强对在线分析仪表的维护和管理,确保其运行正常[3]。

,因此,理论上当反应炉酸性气配风燃烧后的H2S:SO2体积比为2:1时,装置的硫磺转化率最高。而进反应炉的酸性气流量和组成均在不断发生变化,要求配风也相应地进行跟踪变化,这就需要设置在线分析仪,对装置Claus反应过程气中的H2S和SO2组分进行在线分析,并通过反馈控制系统不断调整反应炉配风量。因此,在线分析仪的正常投用是确保硫磺回收装置满足新的《大气污染物综合排放标准》的关键。装置在线分析仪的标准配置为过程气H2S和SO2体积分数、加氢尾气中H2体积分数、急冷水pH值、净化后尾气中H2S和COS体积分数、烟气中SO2、O2体积分数等。同时,需加强对在线分析仪表的维护和管理,确保其运行正常[3]。

(4) 装置酸性气流量波动大,酸性气带烃、带液。酸性气流量波动大、酸性气带烃、带液均会影响硫磺回收装置反应炉的配风,从而影响装置的硫磺转化率和排放烟气中SO2的质量浓度。因此,应加强对上游脱硫装置的管理,使进入硫磺回收装置的酸性气尽可能平稳、合格。应建立《酸性气系统事故处理应急预案》,并设置上游装置酸性气出装置的边界条件考核指标,防止酸性气流量大幅度波动及酸性气带烃、带液对硫磺回收装置的影响。

(5) 溶剂的管理。硫磺回收装置吸收塔操作压力低,尾气脱除H2S的净化难度相对较大,因此,对溶剂品质要求较高,要求贫液中的H2S质量浓度≤1 g/L,必须独立设置溶剂再生系统,溶剂质量浓度控制在300 g/L~450 g/L,重沸器蒸汽温度为135 ℃~150 ℃,并定期分析溶剂中的热稳态盐。

3.2 反应器催化剂级配

硫磺回收装置催化剂包括Claus催化剂和尾气加氢催化剂,目前国内硫磺回收装置采用的Claus催化剂主要为氧化铝型,少数装置在Claus反应器上部加装1/3~1/2的漏氧保护催化剂(氧化铝+氧化铁型),以除去Claus过程气中的漏氧,减缓催化剂的硫酸盐化现象。尾气加氢催化剂包括低温加氢催化剂和常温加氢催化剂,对催化剂进行合理级配可有效提高硫磺转化率和有机硫的水解率,降低装置烟气排放中SO2质量浓度。中国石化典型硫磺回收装置的催化剂装填情况见表 2。

表 2

表 2 中国石化典型硫磺回收装置催化剂装填情况一览表

|

表 2 中国石化典型硫磺回收装置催化剂装填情况一览表

|

硫磺回收装置催化剂的典型装填方式为在一级或二级Claus反应器上部装填1/3的脱氧保护催化剂,另一反应器内装填普通氧化铝催化剂,尾气加氢反应器全部装填加氢催化剂,具体装填形式见图 1。

目前,中国石化硫磺回收装置催化剂的级配均能满足现行GB16297-1996《大气污染物综合排放标准》的要求,但若要达到排放烟气中SO2质量浓度不大于400 mg/m3的新排放标准,还需对催化剂的级配进一步优化。

(1) Claus硫磺回收催化剂采用钛铝复合多功能催化剂或钛基催化剂和普通氧化铝基催化剂的合理级配,即在一级Claus反应器上部装填1/3~1/2的复合多功能型催化剂或钛基催化剂,既能保证长周期催化剂的有机硫水解活性,又可使级配催化剂的寿命提高至6年以上。

(2) 尾气加氢催化剂使用低温加氢催化剂,加氢反应器入口温度可降至220 ℃(常规尾气加氢催化剂入口温度为280 ℃~300 ℃),在装置运行后期,催化剂活性有所下降时,可适当提高加氢反应器入口温度,保证催化剂活性。

通过上述催化剂级配优化措施,可确保催化剂使用寿命达到6年以上,Claus单元总硫转化率和有机硫水解率均比现有催化剂级配提高,其中加氢后尾气中有机硫体积分数从30×10-6下降为10×10-6。与现有的催化剂级配方案相比,烟气中SO2排放质量浓度可降低40 mg/m3~50 mg/m3。

3.3 液硫脱H2S废气再处理

硫磺回收装置生产的液硫中含有约300×10-6的H2S(φ,以H2Sx的形式存在),如果不予以脱除,在液硫运输的过程中,容易在液硫槽车内发生H2S积聚,存在爆炸的危险。未脱除H2S的液硫送至硫磺成型机成型,在输送和成型过程中会释放出H2S气体,存在人员中毒的安全隐患,同时对环境造成较大影响。因此,在装置液硫送出厂或成型前,必须将液硫中的H2S体积分数脱除至10×10-6以下。目前国内采用的液硫脱H2S工艺主要有:液硫循环脱气、低压空气鼓泡脱气、高压空气鼓泡脱气、液硫搅拌+添加剂等,液硫脱H2S后的废气直接用抽射器送至焚烧炉焚烧。由于废气中含有H2S、S和SO2,在送至焚烧炉焚烧时会使硫磺回收装置排放烟气中的SO2质量浓度增加,详见表 3。

表 3

表 3 液硫脱H2S废气对硫磺回收装置的影响一览表

|

表 3 液硫脱H2S废气对硫磺回收装置的影响一览表

|

从表 3可以看出,液硫脱H2S废气送至焚烧炉焚烧对排放烟气中SO2的质量浓度影响很大,除北海石化由于同时有精制尾气、汽油加氢尾气、碱渣尾气在焚烧炉焚烧,不能完全表明液硫脱H2S废气对装置尾气排放的影响外,其他装置均使排放烟气中SO2质量浓度增加了103 mg/m3~235 mg/m3。因此,硫磺回收装置要达到新的排放标准要求,必须先对液硫脱H2S废气进行处理后再送入焚烧炉焚烧。

目前镇海石化工程公司和镇海炼化分公司开发的液硫池脱H2S废气注氨水洗技术,可对液硫脱H2S废气进行脱硫再处理后送至焚烧炉焚烧,能有效降低液硫脱气废气对装置排放烟气中SO2质量浓度的影响,其流程见图 2,排放烟气数据对比情况见表 4。

表 4

表 4 液硫池脱H2S废气脱硫处理后排放烟气数据对比表

|

表 4 液硫池脱H2S废气脱硫处理后排放烟气数据对比表

|

从表 4可以看出,该设施投用后硫磺回收装置排放烟气中SO2质量浓度明显下降。

3.4 工艺流程设置

硫磺回收装置工艺流程设置有Claus尾气至焚烧炉的跨线和尾气加氢单元至焚烧炉的开工放空线,这两路流程在装置开停工时使用,正常生产情况下均处于阀门关闭停用状态。具体工艺流程见图 3~图 4。

由于Claus尾气和加氢后尾气中的总硫体积分数达15 000×10-6左右,阀门泄漏对装置排放烟气中SO2质量浓度影响较大,因此,Claus尾气跨线和尾气加氢单元开工放空线至焚烧炉阀门均应设置双阀,中间加氮气密封,阀门应选用密封等级最高的六级密封阀门。

4 结论

虽然常规Claus+尾气加氢还原吸收硫磺回收工艺已较为成熟,在国内石油化工、天然气净化和煤化工企业得到广泛应用,但其自控程度高、操作难度大,影响烟气排放的因素多,为进一步降低装置排放烟气中SO2质量浓度,确保其达到新的《大气污染物综合排放标准》中不大于400 mg/m3的排放要求,新建硫磺回收装置应在以下几个方面予以关注:

(1) 液硫池应设置液硫脱H2S设施,使液硫中的H2S含量达到成型机成型或液硫出厂条件,液硫脱H2S废气必须经过再处理后方可进入焚烧炉焚烧,或通过其他技术进入Claus反应炉进行再反应。

(2) Claus硫磺回收催化剂采用钛铝复合多功能催化剂或钛基催化剂和普通氧化铝基催化剂的合理级配,以提高催化剂的有机硫水解活性。

(3) 硫磺回收装置控制要求高,应重点关注装置在线分析仪的配置情况以及装置运行期间自控率和在线分析仪表的投用率,以确保Claus单元的硫磺转化率和尾气加氢还原的效果。

(4) 硫磺回收装置Claus尾气至焚烧炉跨线和尾气加氢单元至焚烧炉的开车放空线应设置双阀,阀门应选用密封等级最高的六级密封阀门,并在双阀中间加氮气密封。

(5) 进反应炉酸性气流量必须保持平稳,避免出现波动,以确保进Claus反应炉酸性气的配风效果,提高硫磺转化率。

2012, Vol. 41

2012, Vol. 41  Issue (5): 473-478

Issue (5): 473-478

2012, Vol. 41

2012, Vol. 41  Issue (5): 473-478

Issue (5): 473-478