CT6-4B硫磺回收催化剂的应用探讨

Outline:

单宝贵1

,

戴学海1

,

衣凤城1

,

李法璋2

1. 大连西太平洋石油化工有限公司;

2. 中国石油西南油气田公司天然气研究院

收稿日期:2012-05-18;修回日期:2012-05-30

作者简介:单宝贵(1967-),男,辽宁大连人,高级工程师,1990年毕业于天津大学应用化学系高分子化工专业,大学学历(工学学士),现任职于大连西太平洋石油化工有限公司,从事聚丙烯及硫磺回收生产管理工作,发表论文5篇,地址:(116600)辽宁省大连市金州新区海青岛大连西太平洋石油化工有限公司。电话:0411-87506278。E-mail:

shanbaogui@wepec.com.

摘要:根据大连西太平洋石油化工有限公司8×104 t/a硫磺回收装置的生产运行现状及催化剂在装置上的应用情况,研究了催化剂的变化规律。通过进一步的装置标定和操作参数优化,并将研究成果应用于大连西太平洋石油化工有限公司8×104 t/a硫磺回收装置,使得该装置的操作稳定性大幅度提高,达到国内同类装置的最好水平,部分指标达到国际炼油行业公允的优秀标准。应用实践表明,CT6-4B系列硫磺回收催化剂的活性及Claus转化率较高,从硫磺回收及尾气处理的物料平衡来看,其总硫磺收率较高。

关键词:硫磺回收 催化剂 活性 CT6-4B

Study on sulphur recovery catalyst CT6-4B

Outline:

Shan Baogui

,

Dai Xuehai

,

Yi Fengcheng

, et al

Dalian West Pacific Petrochemical Company Limited, Dalian 116600, Liaoning, China

Abstract: According to the running situation and catalyst application on sulfur recovery unit of Dalian West Pacific Petrochemical Co. Ltd (WEPEC), the change law of sulphur recovery catalyst was studied. By further calibration and optimization to operation parameters, the operation stability of the unit improves greatly, which reached optimal levels of domestic similar sulphur recovery unit and some indexes reached the evenhanded excellent standard of international refining industry. The applications data indicates that the catalyst CT6-4B series have a higher activity and stability. According to the material balance of sulphur recovery and tail gas treatment, the sulfur recovery rate is high.

Key words:

sulphur recovery catalyst activity CT6-4B

1 大连西太平洋石化公司8×104 t/a硫磺回收装置概况

1.1 生产方法和工艺路线

大连西太平洋石油化工有限公司(以下简称大连西太平洋石化公司)8×104 t/a硫磺回收装置是公司“十五”规划的配套项目,该项目由山东三维石化工程有限公司设计,采用部分燃烧法的常规Claus工艺。装置设有两级转化器,一级转化器入口过程气采用高压蒸汽加热,二级转化器入口过程气采用过程气换热器对二反入口温度进行控制,尾气处理采用加氢还原吸收工艺,处理后的净化尾气在焚烧炉焚烧后经130 m高的烟囱排入大气,经吸收处理后的净化气中总硫含量体积分数设计值小于300×10-6,工艺流程如图 1所示。

1.2 工艺特点

大连西太平洋石化公司炼油厂硫磺回收装置具有以下工艺特点:

(1) 尾气处理以烟气废热为热源,外供氢为氢源,全过程不设在线加热炉,该工艺节省投资,节能降耗效果显著。

(2) 进燃烧炉的酸性气和空气采用比值调节器进行配比调节,在尾气分液罐出口过程气管线上设置H2S/SO2在线分析仪,可根据在线分析仪的信号反馈对进燃烧炉的空气量进行微调。

(3) 燃烧炉后设置的余热锅炉,可产生压力为3.8 MPa的饱和蒸汽,经尾气焚烧炉后的烟气过热后并网,充分利用高温气体余热和烟气废热,降低装置能耗。

(4) 一级、三级硫磺冷凝冷却器采用组合式结构,共用一个壳程,产生压力为0.4 MPa的蒸汽,可减少冷侧的控制和调节回路。

(5) 尾气急冷塔和尾气吸收塔采取重叠布置的方式,可节省占地面积。

2 CT6-4B催化剂基本情况

2.1 作用机理及用途

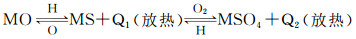

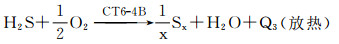

CT6-4B硫磺回收催化剂是适用于Claus硫磺回收工艺的抗硫酸盐化催化剂,无论是常规Claus工艺、低温Claus工艺(如Sulfreen、CBA工艺)或MCRC亚露点硫磺回收工艺均可适用。CT6-4B具有稳定的Claus反应活性、有机硫水解活性及较强的抗“漏氧”能力[1-3],其物化性能及工艺特性均已达到或超过国外同类催化剂水平。负载的活性金属化合物保护了氧化铝的活性表面,使其免受硫酸盐化的侵害,始终保持较高的Claus活性及有机硫水解能力。其反应原理见式(1)。

|

(1) |

且漏出的O2可直接将H2S催化氧化为元素硫,见式(2):

|

(2) |

根据Q/SY XN 0020-2000《硫磺回收催化剂CT6-5B、CT6-4B》[4],CT6-4B硫磺回收催化剂的各项技术指标见表 1。

表 1

|

表 1 CT6-4B硫磺回收催化剂的各项技术指标

|

2.2 催化剂装填情况

大连西太平洋石化公司8×104 t/a硫磺回收装置采用的催化剂均为中国石油西南油气田公司天然气研究院研究生产的CT系列硫磺回收催化剂。两个Claus反应器内均装填CT6-4B催化剂。装填时在铺好的不锈钢丝网上装填高度为100 mm的Φ10 mm瓷球,再在瓷球上部装填高度为800 mm的CT6-4B催化剂,两台反应器装填催化剂总质量为72 t,催化剂装填完毕后在催化剂上部装填高度为100 mm的Φ10 mm瓷球,详见图 2。

3 催化剂应用情况

3.1 催化剂使用情况及存在的问题

两级转化器R7901、R7902自2005年底投用至今已使用6年,现处于催化剂使用寿命末期。在使用过程中,硫磺回收装置每年都会因为重油加氢装置停工换剂的原因停工一次,故每年催化剂在开停工过程中都进行了热浸泡、吹硫、降温、吹扫及升温的操作,在停工操作过程中多次发生超温的现象。特别是2011年2月,在装置吹硫初期,强行停止吹硫操作,对催化剂的使用造成一定程度的影响。另外,在催化剂的使用过程中多次出现酸气带油、带烃的问题。酸气带烃引起反应配风不足,产生没有完全燃烧的炭粒并导致催化剂床层积炭。当积炭为粉末时,虽只对催化剂活性造成轻微的影响,但会部分阻塞催化剂床层。当酸气所带烃为重烃或不饱和烃时,积炭为胶状聚合物,会覆盖催化剂活性中心,造成催化剂不可逆失活。在装置停工检修过程中对两台反应器进行检查,未发现黑炭粒或胶状聚合物,其原因可能是酸气带烃没有产生积炭,或积炭在停工吹硫的过程中被吹净或被氧化。

2011年停工检修前,由于一级反应器发生偏流,使得两侧温度显示偏差较大。停工后打开反应器人孔,对催化剂床层进行检查,未发现积炭和造成偏流的原因。开工后偏流问题消失,分析原因可能是在停工过程中,对催化剂进行热浸泡和吹硫后,将床层积炭吹走或氧化。尽管催化剂由于上述原因遭受了一定程度的损害,但开工以来装置在线分析仪运行情况良好,加之所使用的催化剂CT6-4B性能较好,反应活性一直能够满足生产需要。2011年检修期间,考虑到催化剂已经到了使用寿命的末期,准备对一级反应器进行部分卸装换剂操作,但在对催化剂的检查过程中发现催化剂颗粒良好,无粉化现象,故未进行部分卸装换剂处理。

3.2 标定情况

8×104 t/a硫磺回收装置自2005年年底开工以来,分别于2006年、2008年对装置进行了标定,各级反应器运行数据详见表 2~表 6。

表 2

表 2 装置一级反应器(R7901)运行数据一览表(2006年)

|

表 2 装置一级反应器(R7901)运行数据一览表(2006年)

|

表 3

表 3 装置二级反应器(R7902)运行数据一览表(2006年)

|

表 3 装置二级反应器(R7902)运行数据一览表(2006年)

|

表 4

表 4 装置一级反应器(R7901)运行数据一览表(2008年)

|

表 4 装置一级反应器(R7901)运行数据一览表(2008年)

|

表 5

表 5 装置二级反应器(R7902)数据一览表(2008年)

|

表 5 装置二级反应器(R7902)数据一览表(2008年)

|

表 6

|

表 6 标定期间各系统化验分析数据(2008年)

|

从表 2可以看出,装置一级反应器入口温度控制平稳,反应器温升约100 ℃,表明催化剂反应活性很好,反应正常。

从表 3可以看出,在装置二级反应器入口温度控制平稳的情况下,反应器温升约15℃,表明催化剂反应活性很好,反应正常。

从表 4可以看出,催化剂在使用3年后,一级反应器R7901催化剂床层温升约为85 ℃,虽然比2006年床层温升有所下降,但仍优于设计值低限。

从表 5可以看出,催化剂在使用3年后,二级反应器R7902催化剂床层温升约15 ℃,与2006年温升一致,表明催化剂仍保持良好的性能。

4 应用总结

4.1 催化剂性能

CT6-4B硫磺回收催化剂在使用过程中,虽然经历了多次热浸泡、吹硫等操作,且数次出现床层温度达到400 ℃以上的情况,但没有发现催化剂反应活性降低、床层压降增大、液硫管线堵塞等异常情况,表明催化剂性能稳定,未发生粉化。表 2和表 4、表 3和表 5的数据对比情况也说明该催化剂性能稳定,一直保持良好的催化活性及较高的床层温升。

4.2 催化剂转化活性

采用表 6中所列化验分析数据,对装置的总平均转化率及各分段平均转化率进行了计算。需要说明的是,分析数据由化验室采样分析提供,由于采样及进行分析间隔的时间较长,分析数据可能存在系统误差,从而影响转化率计算值的准确性。

4.2.1 装置总平均转化率

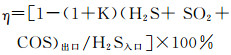

装置的总平均转化率按式(3)计算。

|

(3) |

其中η为装置总平均转化率,K为气风比,(H2S+ SO2+COS)出口为尾气中H2S、SO2、COS体积分数之和,H2S入口为酸性气中的H2S体积分数。

4.2.2 各系统分段平均转化率

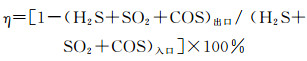

各分段平均转化率按式(4)计算。

|

(4) |

式中η为各系统分段平均转化率,(H2S+SO2+COS)出口为出口过程气中H2S、SO2、COS体积分数之和,(H2S+ SO2+COS)入口为入口过程气中H2S、SO2、COS体积分数之和。

根据公式(3)、(4)计算的总平均转化率和各系统分段平均转化率与设计值的对比情况见表 7。

表 7

表 7 总平均转化率及各系统分段平均转化率计算值与设计值对比情况一览表

|

表 7 总平均转化率及各系统分段平均转化率计算值与设计值对比情况一览表

|

从表 7的对比结果中可以看出:在催化剂已经使用3年的情况下,装置的总转化率仍达到99.9%,超过了99.8%的设计值。此外,燃烧炉、一级反应器及二级反应器的转化率均优于设计值。

催化剂自投用至今已使用6年,超过了设计使用寿命,但反应器始终保持较高的温升,其中一级反应器温升约75 ℃,二级反应器温升约15 ℃。

4.3 催化剂使用寿命

装置的催化剂温升曲线见图 3~图 4。

两级转化器自2005年年底投用至今已使用6年,虽然经历了多次开、停工操作且已超出设计使用寿命,但催化剂仍然保持较高活性,床层温升稳定,未出现床层压差升高的迹象,表明CT6-4B硫磺回收催化剂具有较长的使用寿命,为装置的平稳运行提供了保证。

4.4 与国外催化剂的使用情况对比

大连西太平洋石化公司10×104 t/a硫磺回收装置两级反应器均使用国外进口催化剂。其一级反应器上部装填S201催化剂,下部装填S501催化剂。二级转化器上部装填S701催化剂,下部装填AM催化剂。其运行方式的区别在于:8×104 t/a硫磺回收装置可以处理含氨酸气,10×104 t/a硫磺回收装置只能处理清洁酸气,即8×104 t/a硫磺回收装置对催化剂的性能要求更高。由于条件的限制,无法通过化验的方式对已在两套装置上使用6年的硫磺回收催化剂性能进行定性或定量的分析,只能通过分析两套硫磺回收装置使用催化剂的反应器进、出口温度、床层压差等操作参数及检查催化剂粉化情况的方式考察其性能。结果表明,两套硫磺回收装置使用的催化剂性能、反应活性及粉化情况基本相同,没有明显的区别。

5 结论

(1) CT6-4B硫磺回收催化剂在大连西太平洋石化公司8×104 t/a硫磺回收装置上使用期间,各项性能优越,具有较高的反应活性及稳定性,抗干扰能力强,大大提高了装置的抗冲击能力。

(2) 大连西太平洋石化公司8×104 t/a硫磺回收装置的标定结果表明,在使用CT6-4B硫磺回收催化剂的过程中,装置运行情况良好,各项工艺参数稳定。经烟囱排放的尾气中SO2质量浓度符合装置设计指标,硫磺回收装置一级反应器Claus转化率和有机硫水解率均较高,表明该催化剂具有较好的Claus转化性能和有机硫水解性能。

(3) 由于催化剂转化活性较高,装置的总硫磺回收率始终保持在较高的水平,不仅提高了装置的经济效益,还能确保烟囱排放尾气中的SO2质量浓度始终小于300 mg/m3,减少了对环境的污染。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

中国石油天然气股份有限公司西南油气田分公司. Q/SY XN 0020-2000硫磺回收催化剂CT6-4、CT6-4B[S], 2000.

|

2012, Vol. 41

2012, Vol. 41  Issue (5): 479-483

Issue (5): 479-483

2012, Vol. 41

2012, Vol. 41  Issue (5): 479-483

Issue (5): 479-483