轻烃回收装置液化气塔操作平衡分析及改进措施

Outline:

赵相颇

,

万秀梅

,

姚霖

,

魏莹鹏

收稿日期:2012-04-27;修回日期:2012-08-10

作者简介:赵相颇(1978-),男,硕士,四川南部人,2010年于成都理工大学材料与化工学院硕士研究生毕业,现从事天然气净化处理方面的工作。地址:(629000)四川省遂宁市复桥镇白鹤桥村川中油气矿磨溪天然气净化厂。电话:15228699898。E-mail:

zhaoxiangpo@163.com.

摘要:南充轻烃回收装置经过三次技改,仍不完善,液化气塔夏季难以建立正常的操作平衡,塔压超高,操作困难,收率较低、成本较高。本文对装置存在的这一问题进行了探索、分析及论证,并以2012年南充轻烃装置大修为契机,提出解决这一问题的技改方案。

关键词:轻烃回收装置 液化气塔 冷凝器 分析论证

Analysis and improvement on liquefied gas tower of light hydrocarbon recovery unit

Outline:

Zhao Xiangpo

,

Wan Xiumei

,

Yao Lin

, et al

Natural Gas Purification Plant of Central Sichuan Oil and Gas District, PetroChina Southwest Oil and Gasfield Company, Suining 629000, Sichuan, China

Abstract: light hydrocarbon recovery unit at Nanchong has gone through triple technological transformation, but it is still imperfect, and the liquefied gas tower is hard to keep steady operation balance in summer. The tower is in conditions of ultra-high tower pressure, difficult operation, low yield and high cost. This paper explored and analyzed the problems of the unit, and proposed a solution to the problems.

Key words:

light hydrocarbon recovery unit liquefied gas tower condenser analytic demonstration

1 装置概况

南充轻烃回收装置始建于1985年,于1989年3月投入试生产,由于当时设计、设备、工艺等方面存在较大问题,轻烃回收量很少,效益很差,装置于1992年进行首次技术改造,收率有一定的提高[1]。1997年12月装置再次进行了技术改造,将核心设备热分离机更换为透平膨胀机,装置处理气量由原来的10×104 m3/d提高到14×104 m3/d。2005年9月~10月,装置进行了第三次大幅度的工艺、仪表技术改造,改造后装置设计日处理气量20×104 m3/d,轻烃回收率有较大提高。经过2006年试运行,装置精馏系统暴露出了一系列工程设计、设备、仪表方面的问题,两塔操作极不平稳。2008年底大修时,对液化气冷凝器、回流罐及附属管线进行了保冷改造,经过生产证实,效果仍然不理想,尤其是液化气塔夏季难以建立正常的操作平衡,塔压超高,操作困难、收率较低、成本较高。

2 液化气塔的顶温控制工艺流程及操作现状

2.1 液化气塔顶温控制工艺流程

理论上塔顶出来的液化气气相(1.2 MPa,60 ℃±5 ℃)经液化气冷凝器冷-301冷却后进入回流罐,回流罐液位要求控制在40%~60%, 从回流罐出来的液化气(30 ℃±5 ℃)经回流泵加压后分成两路,一路经产品调节阀LIC-05至储罐,另一部分作为塔顶回流,通过塔顶温度与回流泵出口流量FIC-G01,串级调节控制塔顶温度。

2.2 液化气塔操作现状

在实际中,本装置从建站至今,夏季液化气塔顶温度自动控制调节根本无法实现,回流罐内的液化气以气态形式存在,只要温度控制调节阀打开一点,回流泵的进、出口压力就会一致,无法将回流液打上塔顶,也就不能为液化气塔提供冷液,精馏过程也就无法实现。但在冬季,外界气温较低(<10 ℃),塔顶出来的液化气气相(1.2 MPa,60 ℃±5 ℃)经液化气冷凝器冷-301冷却后进入回流罐,回流罐内的轻烃以液相存在,液化气塔很容易建立稳定的操作平衡。针对这一问题,2008年底大修时,对液化气冷凝器、回流罐及附属管线进行了保冷改造。经过生产证实,夏季回流罐液位仍然保不住,液化气多是以气相形式存在,这样液化气塔顶就没有足够的冷量,液化气塔顶温难以控制,塔顶压力、回流罐压力超高。在实际操作中,常常将到液化气储罐的产品调节阀开大,让液化气的气相在储罐内自然冷却,此时又必须打开喷淋系统,对液化气储罐进行降温,当液化气储罐压力升高到1.2 MPa时,又必须紧急放空。这样不仅造成了产品质量较差,而且成本较高、收率较低,也出现精馏塔操作不平衡的问题。

3 分析论证及探索试验

实现精馏过程的必要条件是塔内要有连续上升的气流和连续下降的液流,同时气液两相必须充分接触且应该存在一定的温度差及其对应组分的浓度差。回流的作用是为塔顶提供下降的液流,保证塔内有连续气-液充分接触进行传质传热;给塔顶提供冷量和给塔顶提供轻组分物流,保证气液两相存在必要的浓度差。

从装置在冬季能建立正常的精馏操作平衡,夏季难以建立正常的精馏操作平衡来看,是液化气经冷凝器冷却环节出了问题。下面就冷凝器可能存在的问题进行论证分析。

3.1 液化气冷凝器污垢热阻大

液化气冷凝器使用时间较长,管程和壳程均有可能积垢,增大了垢层热阻,影响了传热效率,导致冷凝器冷却效果不好。在2008年大修期间,对液化气冷凝器进行了除垢清洗,之后效果仍然不好,这就排除了由于管程、壳程积垢导致冷凝器冷却效果不好的可能。

3.2 液化气冷凝器换热面积不足或冷却水量过小

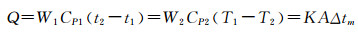

传热的基本方程式[2]:

|

(1) |

式中:W1、W2为冷却水和液化气的质量流量,kg/s;t1、t2为冷流体的始温和终温,℃; CP1、CP2为水和液化气的热比容,J/(kg·℃);T1、T2为液化气的初温和终温,℃; A为换热面积,m2; K为总传热系数,W/(m2·℃);Q物料吸入或放出的热量, W;Δtm为对数平均温度差: , Δt1=T1-t2,Δt2=T2-t1

, Δt1=T1-t2,Δt2=T2-t1

理论上按照正常生产时夏季的工况见表 1。

表 1

|

表 1 正常生产情况下夏季的工况

|

根据式(1)可以进行如下推算:

假设:T1=60 ℃,T2=30 ℃,t1=25 ℃,t2=33 ℃,而且南充轻烃回收装置满负荷运行20×104 m3/d,丙、丁烷收率达100%,根据八南干线气质中丙、丁烷的含量,液化气每天可生产8.4 t,即W2=0.097 kg/s,根据式(1)与可查阅的数据[3-4]可算出W1=0.143 5 kg/s,A=0.83 m2。

而装置上所使用循环水泵的流量为34.6 m3/h,即W1=9.61 kg/s,为三台换热器提供冷却水。液化气冷凝器的换热面积A=20 m2,所以从理论上计算,液化气冷凝器的换热面积是足够的,循环冷却用水总量也是够用的。接下来需要论证经过换热器冷却水的质量流量具体为多少?以下是对造成换热器流量较小的原因探索及分析论证。

(1) 装置的循环水位置实图见图 2。本装置的循环水是从二层平台循环水泵出来的一根循环水管线(DN=50)送至三层平台分为三股水,分别为在地面的轻油冷却器、再生气冷却器和离地面高14 m的液化气冷凝器供水,经过各自的换热器之后三股水再汇合到三层平台的同一管线(DN=50)回到二层平台的凉水塔。

(2) 对循环水系统安装是否合理的探索试验及分析论证。水从循环水泵出来时的压力为0.8 MPa(DN=80),经过三层平台的轻油冷却器、再生气冷却器和液化气冷凝器后在三层平台汇合为一处,水压变为0.35 MPa (DN=50)。

为了论证经过液化气冷凝器的水流量,我们在液化气冷凝器冷却水的进口端安装了一只压力表,安装后全开所有冷却器并正常启动循环水系统,此压力表显示为0.26 MPa (DN=50);当关闭轻油冷却器、再生气冷却器后,液化气冷凝器进口压力为0.45 MPa,在地面出口处的压力为0.38 MPa (DN=50)。由以上现象分析,当水经过三层平台的轻油冷却器、再生气冷却器后,由于液化气冷凝器位置高出前两个冷却器14 m,水直接经过轻油冷却器和再生气冷却器回到回流管线,水并未大量经过液化气冷凝器。因为在正常开启的情况下,液化气冷凝器冷却水的进口压力0.26 MPa (DN=50)比在三层台平台循环水的出口压力0.35 MPa (DN=50)还低,所以经过液化气冷凝器的水几乎没有流动,造成了冷却水流量W不能达到当初设计要求的水流量,导致冷凝器冷却效果不好。

4 结论

由前面分析的结果可知,液化气冷凝器安放位置较高,水压很低,几乎没有水流经液化气冷凝器,所以换热效果差,没有起到对塔顶出来的液化气气相冷凝的作用。从工程改造成本和工艺要求出发,笔者认为液化气冷凝器循环水出口管线不应当与原来的回水管线汇合,应该单独安装一根回水管线直接回到凉水塔并在进入凉水塔前增加调水阀,以控制回水流量,这样液化气冷凝器冷却水的质量流量才能达到设计要求,才能对液化气起到冷凝的作用,有效解决液化气塔、回流罐、夏季超压的安全隐患,才能建立正常的精馏操作平衡,同时可以降低能耗,提高液化气收率和产品质量。建议在装置大修时,进行这方面的工艺技术改造。

| [1] |

|

| [2] |

姚玉英. 化工原理[M]. 天津: 天津大学出版社, 2000.

|

| [3] |

李虞庚. 油田油气集输设计技术手册[M]. 北京: 北京石油工业出版社, 1994.

|

| [4] |

魏顺安. 天然气化工工艺学[M]. 北京: 化学工艺出版社, 2008.

|

2012, Vol. 41

2012, Vol. 41  Issue (6): 573-575

Issue (6): 573-575

2012, Vol. 41

2012, Vol. 41  Issue (6): 573-575

Issue (6): 573-575