对降低尾气处理装置SO2排放的认识与建议

Outline:

陈赓良

,

李劲

收稿日期:2014-01-03

通信作者:

陈赓良(1940-), 男, 上海人, 教授级高工, 1961年毕业于山东大学化学系, 原任中国石油西南油气田公司天然气研究院院长, 现任全国天然气标准化技术委员会顾问, 已发表论文180余篇, 专著8部。地址:(610213)四川省成都市华阳天研路218号天然气研究院。E-mail:chengengliang@petrochina.com.cn.

摘要:针对将硫磺回收装置排放尾气中SO2质量浓度从960 mg/m3降至500 mg/m3以下的技术方案,提出通过降低贫液进入SCOT工艺选吸塔的温度及贫液中H2S浓度,可有效地将总硫回收率提高至99.9%以上;若再辅以配方型溶剂的应用,则有望进一步改善选吸效果与总硫回收率。但现有工业数据表明,目前,属于氧化-吸收型的Cansolv总硫回收率低于常规SCOT工艺。因此,对采用Cansolv工艺处理Claus硫磺回收装置尾气的方案宜采取慎重态度。

Review and suggestions on reducing SO2 emission concentration of Claus tail gas treatment unit

Outline:

Chen Gengliang

,

Li Jin

Research Institute of Natural Gas Technology, PetroChina Southwest Oil & Gasfield Company, Chengdu 610213, Sichuan, China

Abstract: For the technical plan of reducing SO2 concentration from 960 mg/m3 to below 500 mg/m3 in Claus unit tail gas, it was pointed out that decreasing lean solution temperature and H2S concentration in selective absorber of SCOT unit, the total sulfur recovery rate can be effectively increased to more than 99.9%. If formulated solvents are used in addition, the efficiency of selective absorption and total sulfur recovery rate could be further improved. Currently industrial data showed that Cansolv method belongs to oxidation-absorption technology of tail gas treatment and the total sulfur recovery is lower than that of standard-type SCOT units. Therefore, the adoption of Cansolv technology for treating the tail gas of Claus unit should be carefully reviewed.

近年来,全球对燃煤电站排放尾(烟)气中SO2的质量浓度限值要求日趋严格。目前,欧盟国家规定在役大型电站排放尾气中SO2质量浓度的限值为400 mg/m3,2016年后要求降至200 mg/m3;新建电站的限值为200 mg/m3,2016年后要求降至150 mg/m3。

2012年,我国SO2年排放量虽比2005年下降了14.3%,但仍达到约2 200×104 t,其中燃煤电站排放量约占排放总量的40%。鉴于此,2012年生效的强制性国家标准GB 13223-2011 《火电厂大气污染物排放标准》规定:2003年前建成的燃煤锅炉排放尾气中SO2质量浓度排放限值为200 mg/m3,对四川、贵州等4个省份可放宽至400 mg/m3;新建燃煤锅炉排放尾气中SO2质量浓度排放限值为100 mg/m3,对四川、贵州等4个省份可放宽至200 mg/m3。最近,国家环境保护部发布了《天然气净化厂大气污染物排放标准》二次征求意见稿,规定的新建天然气净化厂排放尾气中SO2质量浓度限值为500 mg/m3。由此可见,降低Claus硫磺回收装置排放尾气中的SO2浓度势在必行[1],以下是为了适应将硫磺回收装置排放尾气中的SO2质量浓度从GB 16297—1996《大气污染物排放标准》规定的960 mg/m3降至低于500 mg/m3的要求,探讨可采用的几种技术方案。

1 常规标准型SCOT法

自1973年第1套SCOT尾气处理装置投产以来,全球已建的工业装置超过230套,与之配套的Claus装置规模为3~4 000 t/d,是目前针对硫磺回收装置的尾气处理工艺中应用最广泛的技术。图 1为标准型SCOT装置的典型流程[2],当其与两级转化Claus装置配套时,总硫回收率不低于99.8%[3],经灼烧后排放烟气中H2S体积分数小于10×10-6,SO2质量浓度低于960 mg/m3。

表 1为我国建于炼油厂的4套SCOT尾气处理装置实测数据[2]。从表中可以看出,由于Claus硫磺回收装置的硫回收率与原料气中H2S含量等因素密切相关,故SCOT尾气处理装置总硫回收率与排放尾气中SO2质量浓度的关系较为复杂。对装置Ⅰ而言,在总硫回收率为99.76%时,排放尾气中SO2质量浓度已降至669 mg/m3;但对装置Ⅳ而言,总硫回收率达到99.96%时,SO2质量浓度才能勉强达到500 mg/m3的排放指标。

表 1

表 1 SCOT尾气处理装置总硫回收率与排放尾气质量的关系

Table 1 Relation between total sulfur recovery and quality of emission tail gas in SCOT unit

|

表 1 SCOT尾气处理装置总硫回收率与排放尾气质量的关系

Table 1 Relation between total sulfur recovery and quality of emission tail gas in SCOT unit

|

2 超级SCOT和低硫SCOT

1991年,壳牌(Shell)公司成功开发出超级SCOT(Super SCOT)工艺,并在台湾高雄炼油厂投产两套工业装置,至1996年先后投产6套装置,其工艺流程见图 2。该工艺总硫回收率达到99.95%,净化尾气中H2S体积分数小于10×10-6,总硫体积分数(以S计)小于50×10-6,折算成SO2质量浓度约为143 mg/m3。

超级SCOT工艺的技术关键为:

(1) 出选吸塔的富液采用两段再生(如图 3所示)。再生后的贫液分为两部分返回选吸塔。由于净化气中的H2S浓度与入塔贫液中H2S浓度理论上处于相平衡状态,故要提高硫回收率必须降低贫液中H2S浓度。鉴于此,该工艺的再生塔分为上、下两段,富液在上段进行浅度再生后部分溶液(半贫液)返回选吸塔中部,其余部分进入下段进行深度再生,深度再生后的超贫液返回选吸塔顶部。

(2) 降低贫液进入选吸塔的温度。H2S/醇胺溶液的气液平衡溶解度研究结果表明,H2S平衡溶解度随温度下降而升高。据文献[2]报导,在典型的操作条件下,贫液温度降低值与净化尾气中H2S体积分数的对应关系见表 2。

表 2

表 2 贫液温度降低值与净化尾气中H2S体积分数的关系

Table 2 Relation between temperature of lean solution and H2S volume content in treated tail gas

|

表 2 贫液温度降低值与净化尾气中H2S体积分数的关系

Table 2 Relation between temperature of lean solution and H2S volume content in treated tail gas

|

上述两项措施可以单独采用,也可以同时采用,视具体排放要求而定。表 3为台湾高雄炼油厂两套超级SCOT装置的主要操作参数[4]。

表 3

表 3 超级SCOT装置主要操作参数

Table 3 Main operation parameters of Super SCOT unit

|

表 3 超级SCOT装置主要操作参数

Table 3 Main operation parameters of Super SCOT unit

|

低硫SCOT(LS SCOT)是壳牌公司开发的另一种专利工艺技术,其技术关键是在脱硫溶液中加入一种添加剂构成配方型溶剂,从而使总硫回收率提高至99.95%,净化尾气中H2S体积分数低于10×10-6,总硫体积分数低于50×10-6。与常规标准型SCOT工艺相比,对低硫SCOT工艺技术特点的认识可归纳如下:

(1) 使用的添加剂可能是类似于空间位阻胺的化合物,不仅能有效地加强对尾气中H2S的选择性吸收效果,降低CO2的共吸收率,同时还可改善再生效果,降低蒸汽耗量,如图 4所示。

(2) 选吸塔和再生塔的塔板数均比常规标准型SCOT工艺多。

(3) 进入选吸塔的原料气和贫液温度均低于常规标准型SCOT工艺,故应适当增加冷却器的换热面积。

(4) 已建的常规标准型SCOT装置可以改造为低含硫SCOT装置,由于受到塔板数和冷却器传热面积的限制,脱硫效果可能不及新建装置。但是,只要能选择好助剂并严格控制操作条件,将排放尾气中的SO2质量浓度从960 mg/m3降至500 mg/m3以下是极有可能的。

表 4给出了3套低含硫SCOT装置的主要操作参数。

表 4

表 4 低含硫SCOT装置的主要操作参数

Table 4 Main operation parameters of SCOT unit with low H2S content

|

表 4 低含硫SCOT装置的主要操作参数

Table 4 Main operation parameters of SCOT unit with low H2S content

|

3 Cansolv工艺

Cansolv工艺是一种从再生型烟气中分离回收SO2的新兴技术,2006年首次应用于处理建在炼油厂的Claus硫磺回收装置尾气。该工艺工业装置的尾气处理量为20 000 m3/h,灼烧后尾气中SO2体积分数为4%,净化尾气中SO2体积分数目标值为140×10-6,SO2回收率为99.65%。

3.1 基本原理

当SO2溶解于水时,即发生如式(1)和式(2)所示反应:

|

(1) |

|

(2) |

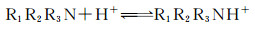

当温度为18 ℃时,式(1)和式(2)达到平衡时的pH值分别为1.81和6.91。在溶液中加入胺类缓冲剂后,反应(1)和(2)的平衡向右移动,从而增加了SO2的溶解度[5],如式(3)所示。

|

(3) |

当以蒸汽对吸收SO2后的富液进行汽提时,反应(1)~(3)发生逆向反应,从而使富液再生并释放出SO2气体。

Cansolv工艺的技术关键是用1种二元胺使上述气液吸收反应的平衡达到最佳化。如式(4)所示,此类二元胺有1个胺基的碱性较强,所形成的盐在Cansolv工艺的再生条件下不会受热再生,从而始终以盐的形式保留在溶液中。式(4)中所示的X-可以是Cl-或NO3-。

|

(4) |

|

(5) |

二元胺中第2个胺基的碱性较弱,其产生的缓冲作用使溶液在吸收SO2后所形成富液的pH值始终保持在可再生释放出SO2的范围内。在再生过程中,式(5)进行逆向反应释放出SO2。

3.2 工艺流程

2011年11月7日,壳牌中国公司网站发布消息称,壳牌中国公司与北京国电龙源环保工程公司签订协议,将Cansolv工艺应用于中国国电集团在贵州省都匀市新建120×104 kW燃煤电站的尾气处理,回收产品为SO2。拟建装置原理流程如图 5所示。图 6为该公司提出以Cansolv工艺处理Claus硫磺回收装置尾气的原理流程。比较图 1、图 5和图 6可知:

(1) 还原/吸收(SCOT)与氧化/吸收(Cansolv)是两种高效回收尾气中H2S和/或SO2的处理工艺基本类型,前者适用于处理硫磺回收装置的尾气,而后者则适用于处理燃煤电站和硫酸厂的尾气(组分以SO2为主)。

(2) 图 1与图 5所示工艺流程大致相似。虽然Claus硫磺回收装置尾气需经加氢还原后才能进入选吸塔,但燃煤锅炉、硫酸厂产生的尾气也同样需要进行预处理后才能进入Cansolv工艺装置界区。

(3) 图 6所示的流程表明,以Cansolv工艺处理Claus硫磺回收装置尾气时,虽然省去了加氢还原的步骤,但增加了将尾气中所有含硫化合物均氧化为SO2的步骤,并不能简化流程或减少设备。

(4) 图 6所示的流程表明,此Cansolv装置应用情况较为特殊,该装置建于炼油厂,主要用于处理上游砜胺装置产生的闪蒸气、贫酸气提浓装置排放气及天然气凝液(NGL)碱洗废液汽提气中所含的硫醇(RSH)。

3.3 工业应用

壳牌中国公司发布的信息表明,2013年前在油气工业领域投产的Cansolv工业装置共有5套,其中仅有1套用于处理Claus硫磺回收装置尾气(见表 5)。在此期间,应用于冶金、钢铁和化学工业的装置有9套投产,应用于电站燃煤锅炉的装置有1套在中国投产。

表 5

表 5 已投产的Cansolv工业装置

Table 5 Cansolv units put into operation

|

表 5 已投产的Cansolv工业装置

Table 5 Cansolv units put into operation

|

对比表 1与表 5中的数据可以看出,常规标准型SCOT装置的总硫回收率明显高于Cansolv装置SO2回收率。以表 5中编号为2的Claus硫磺回收装置为例,此Cansolv装置的SO2回收率达到99.65%,但仍低于常规SCOT装置的保证值(99.80%)。如果按99.65%的最高硫回收率估计,当表 5中编号为2的Claus硫磺回收装置硫回收率降至95%(目前,国内均按此值设计)时,排放尾气中SO2体积分数将上升至175×10-6,折合质量浓度约为500 mg/m3;硫回收率降至94%时,排放尾气中SO2体积分数将进一步上升至210×10-6,折合质量浓度约为600 mg/m3。

此外,根据现有的文献资料分析,Cansolv工艺还存在装置腐蚀较为严重、可能出现固体结晶堵塞,以及返回上游的SO2气体与Claus装置间的衔接等问题。

4 结论与建议

(1) 根据国内现有的操作经验,在严格控制操作条件的情况下,常规标准型SCOT尾气处理装置的总硫回收率可达到99.9%以上。

(2) 通过采取降低进入SCOT工艺选吸塔的贫液温度及贫液中H2S浓度、采用配方型溶剂改善选吸效果等措施,很有可能使净化尾气中的SO2质量浓度降至500 mg/m3以下。建议就上述有关方面开展研究。

(3) 对于将Cansolv工艺应用于Claus硫磺回收装置尾气处理宜采取慎重态度。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

李菁菁, 闫振乾. 硫黄回收技术与工程[M]. 北京: 石油工业出版社, 2010.

|

| [5] |

Hatcher N A, Johnson J E. Integrating Cansolv system technology into your sour gas treating/sulfur recovery plant[C]//Proceedings of Laurence Reid Gas Conditioning Conference. Norman: Oklahoma, 1998, March 1-4: 381-399.

|

2014, Vol. 43

2014, Vol. 43  Issue (3): 217-222

Issue (3): 217-222

2014, Vol. 43

2014, Vol. 43  Issue (3): 217-222

Issue (3): 217-222